Projektowanie i budowa maszyn produkcyjnych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem jest analiza potrzeb klienta, która pozwala na zrozumienie specyfikacji technicznych oraz wymagań dotyczących wydajności. Następnie przechodzi się do fazy koncepcyjnej, gdzie inżynierowie opracowują wstępne szkice i modele 3D, co umożliwia wizualizację finalnego produktu. W tej fazie ważne jest również uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa pracy. Kolejnym krokiem jest dobór odpowiednich materiałów i technologii produkcji, co ma kluczowe znaczenie dla trwałości oraz efektywności maszyny. Po zakończeniu fazy projektowej następuje budowa prototypu, który jest testowany pod kątem funkcjonalności oraz wydajności. Testy te są niezbędne do wykrycia ewentualnych usterek i wprowadzenia poprawek przed rozpoczęciem masowej produkcji.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

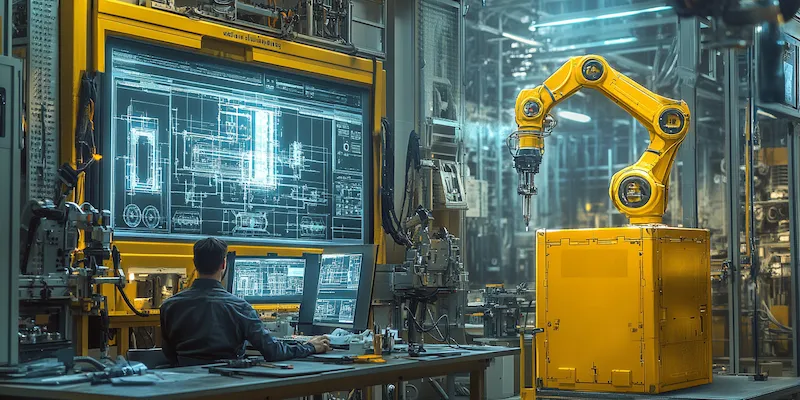

W dzisiejszych czasach projektowanie i budowa maszyn produkcyjnych opierają się na zaawansowanych technologiach, które znacznie zwiększają efektywność oraz precyzję produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na minimalizację błędów ludzkich oraz zwiększenie wydajności. W tym kontekście wykorzystuje się roboty przemysłowe, które mogą wykonywać powtarzalne zadania z dużą dokładnością. Kolejną istotną technologią jest zastosowanie systemów CAD (Computer-Aided Design), które umożliwiają inżynierom tworzenie skomplikowanych modeli 3D oraz symulacji działania maszyny jeszcze przed jej fizycznym zbudowaniem. Dzięki temu można szybko wprowadzać zmiany i optymalizować projekt. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn. Umożliwia ona szybkie wytwarzanie komponentów o skomplikowanych kształtach, co przyspiesza cały proces budowy.

Jakie są najczęstsze wyzwania w projektowaniu maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych wiążą się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest konieczność dostosowania maszyny do zmieniających się potrzeb rynku oraz specyfiki branży. W miarę jak technologie się rozwijają, klienci oczekują coraz bardziej innowacyjnych rozwiązań, co zmusza inżynierów do ciągłego poszerzania swojej wiedzy i umiejętności. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych w budowie maszyn. Niskiej jakości elementy mogą prowadzić do awarii i zwiększonych kosztów eksploatacji. Również zarządzanie czasem i budżetem projektu stanowi istotny aspekt, ponieważ opóźnienia mogą skutkować utratą klientów oraz dodatkowym obciążeniem finansowym dla firmy. Wreszcie, nie można zapominać o aspektach związanych z bezpieczeństwem pracy oraz ochroną środowiska, które stają się coraz bardziej istotne w kontekście współczesnego przemysłu.

Jakie umiejętności są niezbędne do pracy nad maszynami produkcyjnymi

Aby skutecznie uczestniczyć w projektowaniu i budowie maszyn produkcyjnych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, co pozwala na zrozumienie zasad działania różnych komponentów maszyny. Umiejętność obsługi programów CAD jest również kluczowa, ponieważ umożliwia tworzenie skomplikowanych modeli 3D oraz dokumentacji technicznej. Ponadto, inżynierowie powinni być zaznajomieni z nowoczesnymi technologiami produkcyjnymi oraz metodami analizy danych, co pozwala na optymalizację procesów i zwiększenie efektywności pracy. Ważnym aspektem jest także umiejętność pracy w zespole oraz komunikacji z innymi specjalistami, takimi jak technicy czy menedżerowie projektu. Dzięki temu możliwe jest efektywne dzielenie się pomysłami oraz rozwiązywanie problemów na bieżąco.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach projektowanie i budowa maszyn produkcyjnych przeszły znaczną transformację, a wiele nowych trendów zaczęło dominować w tej dziedzinie. Przede wszystkim, automatyzacja i robotyzacja procesów produkcyjnych stały się kluczowymi elementami nowoczesnych zakładów. Wykorzystanie robotów przemysłowych pozwala na zwiększenie wydajności oraz redukcję kosztów pracy, co jest niezwykle istotne w kontekście globalnej konkurencji. Kolejnym istotnym trendem jest integracja systemów IoT (Internet of Things), które umożliwiają zbieranie danych z maszyn w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie wydajności, przewidywanie awarii oraz optymalizacja procesów produkcyjnych. Warto również zwrócić uwagę na rozwój technologii sztucznej inteligencji, która pozwala na analizę dużych zbiorów danych i podejmowanie decyzji opartych na algorytmach. Dzięki temu maszyny mogą dostosowywać swoje działanie do zmieniających się warunków produkcji.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn produkcyjnych

Bezpieczeństwo w projektowaniu i budowie maszyn produkcyjnych to jeden z najważniejszych aspektów, który musi być brany pod uwagę na każdym etapie procesu. Przede wszystkim, inżynierowie muszą przestrzegać norm i przepisów dotyczących bezpieczeństwa pracy, które są ustalane przez odpowiednie instytucje regulacyjne. W tym kontekście kluczowe jest przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Na podstawie wyników tej analizy można wprowadzić odpowiednie zabezpieczenia, takie jak osłony czy systemy awaryjnego zatrzymania. Ważnym elementem jest także szkolenie pracowników obsługujących maszyny, które powinno obejmować zarówno teoretyczne aspekty bezpieczeństwa, jak i praktyczne umiejętności związane z obsługą urządzeń. Dodatkowo, regularne przeglądy techniczne oraz konserwacja maszyn są niezbędne do zapewnienia ich sprawności oraz bezpieczeństwa użytkowania.

Jakie są różnice między projektowaniem a budową maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to dwa odrębne, ale ściśle ze sobą powiązane etapy procesu tworzenia urządzeń przemysłowych. Projektowanie koncentruje się głównie na opracowywaniu koncepcji maszyny oraz jej funkcjonalności. W tym etapie inżynierowie analizują potrzeby klientów, tworzą modele 3D oraz dobierają odpowiednie materiały i technologie produkcji. Kluczowym celem projektowania jest stworzenie efektywnego rozwiązania technicznego, które spełni określone wymagania wydajnościowe oraz jakościowe. Z kolei budowa maszyn to etap realizacji projektu, który obejmuje wszystkie działania związane z wytwarzaniem komponentów oraz montażem maszyny. W tym procesie kluczowe znaczenie mają precyzyjne wykonanie poszczególnych elementów oraz ich właściwe połączenie w całość.

Jakie są zastosowania maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że mogą być dostosowane do specyficznych potrzeb każdego sektora. W przemyśle motoryzacyjnym maszyny służą do montażu pojazdów oraz produkcji komponentów takich jak silniki czy skrzynie biegów. W branży spożywczej maszyny wykorzystywane są do pakowania, sortowania oraz przetwarzania żywności, co pozwala na zwiększenie wydajności produkcji i zapewnienie wysokiej jakości produktów. Również sektor elektroniki korzysta z zaawansowanych maszyn do montażu podzespołów elektronicznych oraz testowania gotowych produktów. W przemyśle tekstylnym maszyny służą do szycia, tkania czy farbowania materiałów, co wpływa na jakość finalnych wyrobów odzieżowych. Dodatkowo, w branży chemicznej maszyny wykorzystywane są do mieszania i przetwarzania substancji chemicznych, co wymaga szczególnej precyzji i kontroli procesów technologicznych.

Jakie są przyszłościowe kierunki rozwoju maszyn produkcyjnych

Przyszłość projektowania i budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie robotyki oraz sztucznej inteligencji. Maszyny będą coraz bardziej autonomiczne i zdolne do samodzielnego podejmowania decyzji na podstawie analizy danych zbieranych w czasie rzeczywistym. Kolejnym istotnym trendem jest personalizacja produktów, co oznacza konieczność dostosowywania maszyn do indywidualnych potrzeb klientów. W związku z tym inżynierowie będą musieli opracowywać elastyczne rozwiązania technologiczne umożliwiające łatwe modyfikacje linii produkcyjnych. Zrównoważony rozwój stanie się również priorytetem; producenci będą dążyć do minimalizacji wpływu swoich działań na środowisko poprzez wykorzystanie materiałów odnawialnych oraz energooszczędnych technologii.

Jakie są kluczowe czynniki wpływające na koszt budowy maszyn produkcyjnych

Koszt budowy maszyn produkcyjnych jest złożonym zagadnieniem, na które wpływa wiele czynników. Przede wszystkim, cena materiałów używanych do produkcji ma ogromne znaczenie, ponieważ różne surowce mogą znacznie różnić się ceną oraz dostępnością. Kolejnym istotnym czynnikiem są koszty pracy związane z zatrudnieniem wykwalifikowanych inżynierów oraz techników, którzy będą odpowiedzialni za projektowanie i budowę maszyny. Dodatkowo, inwestycje w nowoczesne technologie oraz sprzęt mogą zwiększać początkowe wydatki, ale w dłuższej perspektywie mogą przynieść oszczędności dzięki zwiększonej efektywności produkcji. Również czas realizacji projektu ma wpływ na całkowity koszt; dłuższe projekty mogą generować dodatkowe koszty związane z utrzymaniem zespołu oraz zasobów.