Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie zadań obróbczych. Na początku warto zwrócić uwagę na strukturę maszyny, która zazwyczaj składa się z solidnej ramy, zapewniającej stabilność podczas pracy. W ramach tej konstrukcji znajdują się prowadnice, które umożliwiają ruch roboczych elementów w różnych osiach. Kolejnym istotnym komponentem jest wrzeciono, które napędza narzędzie skrawające. Wrzeciona mogą mieć różne moce i prędkości obrotowe, co wpływa na rodzaj materiałów, które można obrabiać. Oprócz tego w maszynach CNC znajdują się silniki krokowe lub serwomotory, które precyzyjnie kontrolują ruch narzędzia. System sterowania to kolejny kluczowy element budowy maszyn CNC, który interpretuje dane z programu i przekształca je w ruch mechaniczny.

Jakie są zalety używania maszyn CNC w produkcji

Wykorzystanie maszyn CNC w produkcji niesie ze sobą wiele korzyści, które przyczyniają się do zwiększenia efektywności oraz jakości wytwarzanych produktów. Przede wszystkim maszyny te charakteryzują się wysoką precyzją obróbczych procesów, co pozwala na uzyskanie detali o bardzo małych tolerancjach wymiarowych. Dzięki temu możliwe jest tworzenie skomplikowanych kształtów i wzorów, które byłyby trudne do osiągnięcia przy użyciu tradycyjnych metod obróbczych. Kolejną zaletą jest automatyzacja procesów produkcyjnych, co przekłada się na oszczędność czasu i redukcję kosztów pracy. Maszyny CNC mogą pracować przez długi czas bez potrzeby interwencji operatora, co zwiększa wydajność produkcji. Dodatkowo dzięki możliwości programowania można łatwo zmieniać parametry obróbcze oraz dostosowywać je do różnych materiałów i wymagań klientów.

Jakie materiały można obrabiać przy pomocy maszyn CNC

Maszyny CNC są niezwykle wszechstronne i mogą być wykorzystywane do obróbki wielu różnych materiałów, co czyni je idealnym rozwiązaniem dla przemysłu wytwórczego. Wśród najczęściej obrabianych materiałów znajdują się metale takie jak stal nierdzewna, aluminium czy mosiądz. Dzięki odpowiednim narzędziom skrawającym oraz parametrom obróbczycm możliwe jest uzyskanie wysokiej jakości detali metalowych o skomplikowanych kształtach. Oprócz metali maszyny CNC doskonale radzą sobie z obróbką tworzyw sztucznych, takich jak PVC czy poliwęglan, które są powszechnie stosowane w różnych branżach. Drewno to kolejny materiał, który można obrabiać za pomocą maszyn CNC; dzięki precyzyjnym narzędziom możliwe jest wykonanie skomplikowanych wzorów oraz detali meblowych. Warto również wspomnieć o kompozytach i materiałach ceramicznych, które stają się coraz bardziej popularne w zastosowaniach przemysłowych.

Jakie są najnowsze technologie w budowie maszyn CNC

W ostatnich latach budowa maszyn CNC uległa znacznym zmianom dzięki postępom technologicznym oraz innowacjom w dziedzinie inżynierii mechanicznej i informatyki. Jednym z najważniejszych trendów jest rozwój technologii druku 3D, która pozwala na tworzenie skomplikowanych komponentów bez konieczności stosowania tradycyjnych metod obróbczych. Integracja sztucznej inteligencji z systemami sterowania maszyn CNC umożliwia automatyczne dostosowywanie parametrów obróbczych do warunków pracy oraz monitorowanie stanu maszyny w czasie rzeczywistym. Kolejnym interesującym rozwiązaniem są maszyny wieloosiowe, które pozwalają na jednoczesną obróbkę detali z różnych stron bez konieczności ich przestawiania. Takie podejście znacznie zwiększa efektywność produkcji oraz redukuje czas cyklu obróbczej. Warto również zwrócić uwagę na rozwój technologii IoT (Internet of Things), która umożliwia zdalne monitorowanie i zarządzanie pracą maszyn CNC poprzez sieć internetową.

Jakie są najczęstsze zastosowania maszyn CNC w przemyśle

Maszyny CNC znalazły swoje miejsce w wielu branżach przemysłowych, a ich zastosowanie jest niezwykle różnorodne. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do produkcji precyzyjnych komponentów silników, podzespołów zawieszenia oraz elementów nadwozia. Dzięki wysokiej dokładności obróbczej możliwe jest spełnienie rygorystycznych norm jakościowych, co jest kluczowe w tej branży. W sektorze lotniczym maszyny CNC odgrywają równie istotną rolę, umożliwiając produkcję skomplikowanych części samolotów, które muszą być zarówno lekkie, jak i wytrzymałe. Kolejnym ważnym obszarem zastosowań jest przemysł elektroniczny, gdzie maszyny CNC służą do obróbki płytek drukowanych oraz obudów urządzeń elektronicznych. W branży meblarskiej maszyny te pozwalają na tworzenie skomplikowanych wzorów i detali, co znacząco zwiększa estetykę produktów. Również w medycynie maszyny CNC są wykorzystywane do produkcji implantów oraz narzędzi chirurgicznych, gdzie precyzja i jakość wykonania mają kluczowe znaczenie dla bezpieczeństwa pacjentów.

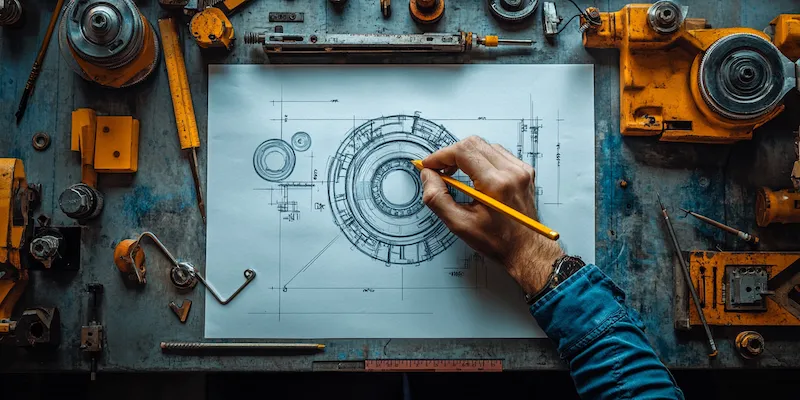

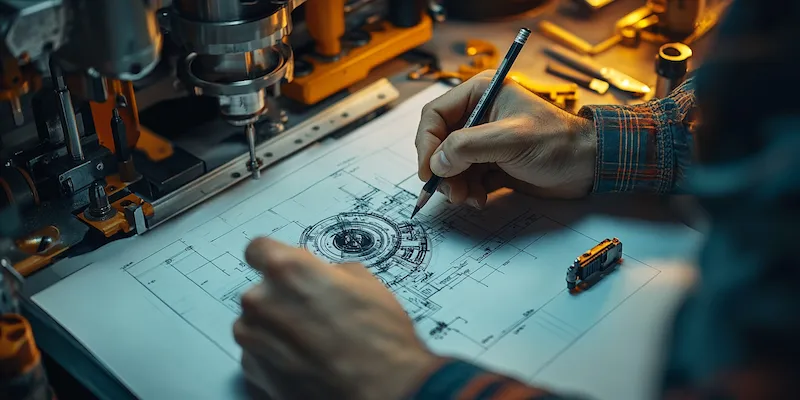

Jakie umiejętności są potrzebne do obsługi maszyn CNC

Obsługa maszyn CNC wymaga od operatorów szeregu umiejętności technicznych oraz wiedzy z zakresu inżynierii mechanicznej i programowania. Przede wszystkim niezbędna jest znajomość zasad działania maszyn oraz ich budowy, co pozwala na efektywne zarządzanie procesem obróbczycm. Operatorzy powinni być zaznajomieni z różnymi rodzajami narzędzi skrawających oraz materiałów, aby móc dobierać odpowiednie parametry obróbcze. Umiejętność czytania rysunków technicznych jest również kluczowa, ponieważ pozwala na prawidłowe interpretowanie specyfikacji detali do obróbki. Współczesne maszyny CNC są często sterowane za pomocą specjalistycznego oprogramowania CAD/CAM, dlatego znajomość tych programów jest niezbędna dla efektywnej pracy. Operatorzy muszą także posiadać umiejętności analityczne, aby móc diagnozować ewentualne problemy oraz podejmować decyzje dotyczące optymalizacji procesów produkcyjnych. Dodatkowo ważne jest posiadanie umiejętności manualnych, które są przydatne podczas montażu narzędzi oraz przeprowadzania konserwacji maszyn.

Jakie są koszty zakupu i eksploatacji maszyn CNC

Koszty zakupu oraz eksploatacji maszyn CNC mogą się znacznie różnić w zależności od wielu czynników, takich jak typ maszyny, jej specyfikacje techniczne oraz producent. W przypadku zakupu nowych maszyn ceny mogą sięgać od kilku tysięcy do nawet milionów złotych w przypadku zaawansowanych modeli wieloosiowych. Koszt zakupu to jednak tylko jedna strona medalu; należy również uwzględnić wydatki związane z eksploatacją maszyn. Do najważniejszych kosztów operacyjnych należą koszty energii elektrycznej, która jest niezbędna do zasilania maszyn oraz oprogramowania sterującego. Ponadto istotne są wydatki na narzędzia skrawające, które z czasem ulegają zużyciu i wymagają regularnej wymiany. Koszty konserwacji i serwisowania również powinny być brane pod uwagę; regularne przeglądy techniczne są kluczowe dla zapewnienia długowieczności maszyn oraz ich efektywności operacyjnej. Dodatkowo warto rozważyć koszty szkoleń dla pracowników obsługujących maszyny CNC, co może być istotnym wydatkiem w przypadku większych zakładów produkcyjnych.

Jakie są przyszłe kierunki rozwoju technologii maszyn CNC

Przyszłość technologii maszyn CNC zapowiada się niezwykle interesująco dzięki ciągłemu postępowi w dziedzinie automatyzacji i cyfryzacji procesów produkcyjnych. Jednym z kluczowych trendów jest integracja sztucznej inteligencji z systemami sterującymi maszynami CNC, co pozwoli na automatyczne dostosowywanie parametrów obróbczych do zmieniających się warunków pracy oraz materiałów. Dzięki temu możliwe będzie osiągnięcie jeszcze wyższej precyzji i efektywności produkcji. Kolejnym kierunkiem rozwoju jest zastosowanie technologii IoT (Internet of Things), która umożliwi zdalne monitorowanie stanu maszyn oraz ich wydajności w czasie rzeczywistym. To otworzy nowe możliwości w zakresie zarządzania produkcją oraz przewidywania awarii przed ich wystąpieniem. Również rozwój materiałów kompozytowych i nowych stopów metali wpłynie na projektowanie narzędzi skrawających oraz samej konstrukcji maszyn CNC, co pozwoli na jeszcze bardziej zaawansowane aplikacje przemysłowe. Trendy związane z ekologicznymi rozwiązaniami również będą miały wpływ na rozwój technologii CNC; producenci będą dążyć do zmniejszenia zużycia energii oraz ograniczenia odpadów materiałowych podczas procesów obróbczych.

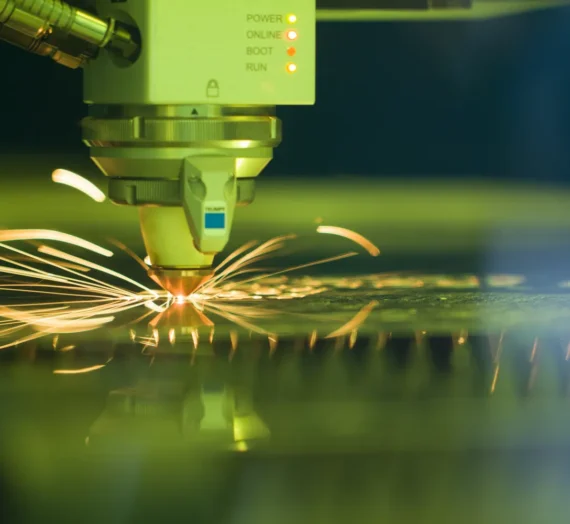

Jakie są różnice między różnymi typami maszyn CNC

Na rynku dostępnych jest wiele różnych typów maszyn CNC, które różnią się między sobą konstrukcją, funkcjonalnością oraz przeznaczeniem. Najpopularniejsze modele to frezarki CNC, tokarki CNC oraz plotery laserowe i wodne. Frezarki CNC są wszechstronnymi narzędziami służącymi do obróbki materiałów poprzez usuwanie nadmiaru materiału za pomocą narzędzi skrawających; znajdują zastosowanie w wielu branżach od motoryzacyjnej po meblarską. Tokarki CNC natomiast specjalizują się w obróbce materiałów w ruchu obrotowym, co czyni je idealnym rozwiązaniem do produkcji cylindrycznych detali takich jak wały czy tuleje. Plotery laserowe wykorzystują wiązkę lasera do cięcia lub grawerowania materiałów; są szczególnie popularne w branży reklamowej i artystycznej ze względu na swoją precyzję i szybkość działania. Z kolei plotery wodne stosują strumień wody pod wysokim ciśnieniem do cięcia różnych materiałów; ich zaletą jest możliwość obróbki materiałów kruchych bez ryzyka ich uszkodzenia.

Jakie są najważniejsze trendy w edukacji związanej z maszynami CNC

Edukacja związana z maszynami CNC staje się coraz bardziej istotna w kontekście dynamicznie rozwijającego się przemysłu. W ostatnich latach zauważalny jest wzrost zainteresowania programami kształcenia technicznego oraz zawodowego, które oferują specjalistyczne kursy dotyczące obsługi maszyn CNC. Uczelnie techniczne oraz ośrodki kształcenia zawodowego wprowadzają nowoczesne programy nauczania, które uwzględniają aktualne potrzeby rynku pracy. W ramach tych programów studenci zdobywają wiedzę teoretyczną oraz praktyczne umiejętności związane z obsługą maszyn, programowaniem oraz projektowaniem detali. Coraz większą rolę odgrywają również kursy online, które umożliwiają elastyczne zdobywanie wiedzy i umiejętności w zakresie technologii CNC. Warto również zwrócić uwagę na znaczenie współpracy między uczelniami a przemysłem, co pozwala na lepsze dostosowanie programów edukacyjnych do rzeczywistych potrzeb pracodawców.