Współczesny przemysł to dynamicznie rozwijająca się dziedzina, gdzie innowacje technologiczne odgrywają kluczową rolę. W sercu tych zmian leży proces projektowania i budowy maszyn, który ewoluuje w zawrotnym tempie. Od prostych mechanizmów po skomplikowane systemy automatyki przemysłowej, każdy etap tworzenia maszyny wymaga precyzji, wiedzy technicznej i kreatywności. Dzisiejsze projektowanie maszyn to nie tylko rysowanie schematów, ale kompleksowy proces obejmujący analizę potrzeb, symulacje, wybór materiałów, a także uwzględnienie aspektów bezpieczeństwa i ergonomii.

Postęp w dziedzinie oprogramowania CAD/CAM/CAE, druku 3D oraz materiałoznawstwa otwiera nowe możliwości, pozwalając na tworzenie maszyn o niespotykanej dotąd wydajności, precyzji i funkcjonalności. Projektanci i inżynierowie mają dziś do dyspozycji narzędzia, które umożliwiają wirtualne testowanie rozwiązań, optymalizację konstrukcji pod kątem wytrzymałości i kosztów produkcji, a także szybkie prototypowanie. Ta cyfrowa transformacja pozwala na znaczące skrócenie czasu wprowadzania nowych produktów na rynek oraz minimalizację ryzyka błędów konstrukcyjnych.

Kluczowym elementem w budowie maszyn jest również zwrócenie uwagi na zrównoważony rozwój i ekologię. Coraz częściej projektanci dążą do tworzenia maszyn energooszczędnych, wykorzystujących odnawialne źródła energii i materiały przyjazne dla środowiska. Zrozumienie wymagań rynkowych, trendów technologicznych i potrzeb użytkowników jest fundamentem sukcesu w tej wymagającej branży. W kolejnych sekcjach przyjrzymy się bliżej kluczowym aspektom tego fascynującego procesu.

Główne etapy projektowania innowacyjnych maszyn przemysłowych

Proces projektowania i budowy nowoczesnych maszyn przemysłowych jest wieloetapowy i wymaga ścisłej współpracy różnych specjalistów. Wszystko zaczyna się od szczegółowej analizy potrzeb klienta lub rynku. Na tym etapie definiowane są wymagania funkcjonalne maszyny, jej przeznaczenie, oczekiwana wydajność, a także wszelkie specyficzne parametry, takie jak wymiary, dokładność wykonania czy rodzaj obsługiwanego materiału. Zrozumienie tych podstawowych założeń jest absolutnie kluczowe dla dalszych prac.

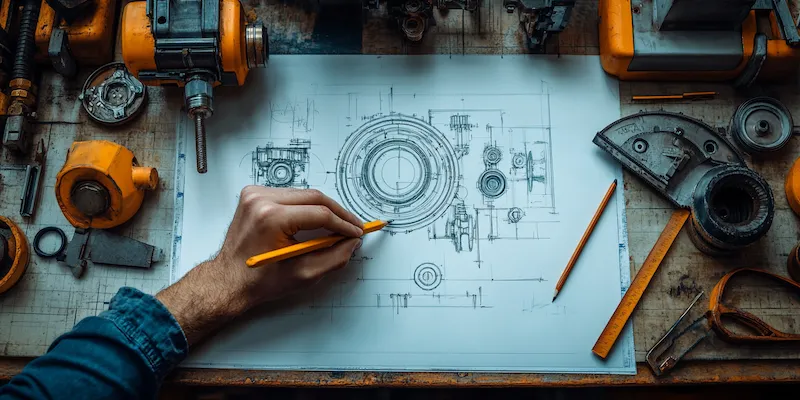

Następnie przechodzimy do fazy koncepcyjnej, gdzie powstają pierwsze szkice i wizualizacje maszyny. Wykorzystuje się tu narzędzia CAD (Computer-Aided Design) do tworzenia trójwymiarowych modeli, które pozwalają na wizualizację całości konstrukcji oraz poszczególnych podzespołów. Na tym etapie często powstaje kilka alternatywnych rozwiązań, które są następnie analizowane pod kątem wykonalności technicznej, ekonomicznej i zgodności z założonymi celami.

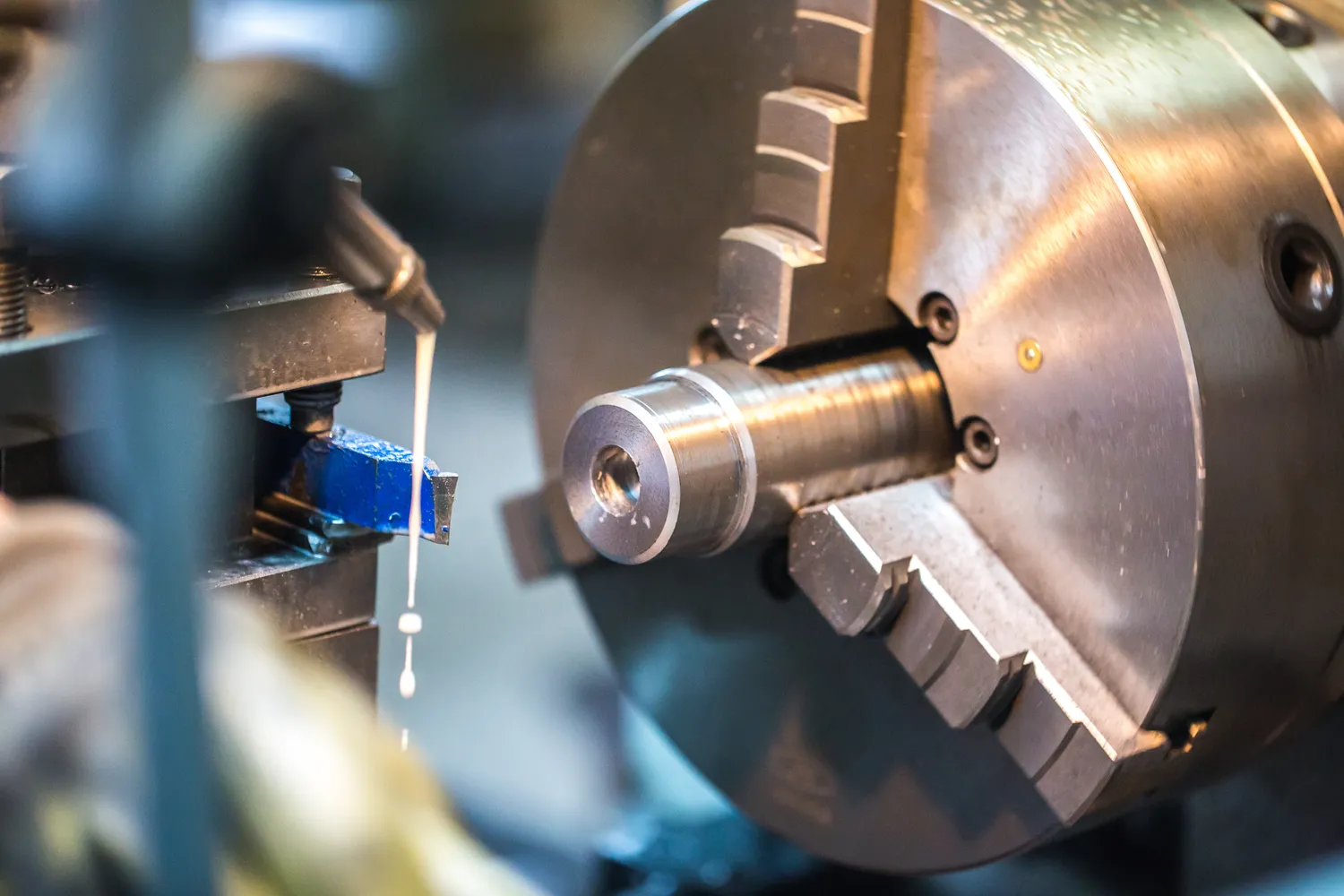

Kolejnym krokiem jest szczegółowe projektowanie mechaniczne i elektryczne. Inżynierowie konstruktorzy dobierają odpowiednie materiały, obliczają wytrzymałość elementów, projektują układy napędowe, sterowania i bezpieczeństwa. Tworzone są szczegółowe rysunki techniczne, specyfikacje materiałowe i listy części. Równolegle projektowane są układy elektryczne i pneumatyczne, a także oprogramowanie sterujące pracą maszyny. Na tym etapie niezwykle ważne jest wykorzystanie narzędzi CAE (Computer-Aided Engineering) do przeprowadzania symulacji, które pozwalają na weryfikację poprawności działania konstrukcji w różnych warunkach obciążenia i eksploatacji.

Symulacje komputerowe w procesie budowy maszyn

Dzięki symulacjom można analizować wytrzymałość materiałów pod wpływem różnych obciążeń, przewidywać potencjalne punkty krytyczne konstrukcji, optymalizować kształt elementów w celu zmniejszenia masy przy zachowaniu wymaganej sztywności, a także badać wpływ drgań i zmęczenia materiału na żywotność maszyny. Analizy CFD z kolei pozwalają na badanie przepływu cieczy lub gazów, co jest kluczowe na przykład przy projektowaniu systemów chłodzenia, pomp czy turbin.

Oprogramowanie do symulacji umożliwia również testowanie działania systemów sterowania i algorytmów pracy maszyny w wirtualnym środowisku. Pozwala to na wczesne wykrycie problemów związanych z logiką sterowania, optymalizację parametrów pracy oraz dopracowanie interfejsu użytkownika. W efekcie, projektanci mogą dostarczyć klientom maszyny, które są nie tylko wydajne i niezawodne, ale także w pełni zgodne z zakładanymi specyfikacjami technicznymi i normami bezpieczeństwa.

Wybór odpowiednich materiałów kluczem do sukcesu

Decyzja o wyborze materiałów konstrukcyjnych ma fundamentalne znaczenie dla całego procesu projektowania i budowy maszyn. Odpowiednio dobrane materiały wpływają na wytrzymałość, wagę, koszty produkcji, a także na żywotność i niezawodność finalnego produktu. W dzisiejszych czasach dostępna jest szeroka gama materiałów, od tradycyjnych stali, poprzez stopy aluminium, tworzywa sztuczne, kompozyty, aż po zaawansowane materiały ceramiczne i metaliczne spiekane.

Każdy materiał posiada unikalny zestaw właściwości, takich jak wytrzymałość na rozciąganie, ściskanie, zginanie, udarność, twardość, odporność na korozję, przewodność cieplna i elektryczna, a także gęstość. Inżynierowie muszą dokładnie przeanalizować wymagania danej maszyny i dobrać materiał, który najlepiej spełni te kryteria. Na przykład, w przypadku maszyn pracujących w trudnych warunkach środowiskowych, kluczowa może być wysoka odporność na korozję, podczas gdy w zastosowaniach wymagających minimalizacji masy, priorytetem stanie się niska gęstość przy zachowaniu odpowiedniej wytrzymałości.

- Stale konstrukcyjne: Szeroko stosowane ze względu na dobrą wytrzymałość, odporność na zużycie i stosunkowo niski koszt.

- Stopy aluminium: Lekkie, charakteryzują się dobrą odpornością na korozję i obrabialnością. Idealne do zastosowań, gdzie waga ma znaczenie.

- Tworzywa sztuczne (polimery): Charakteryzują się niską gęstością, dobrą izolacyjnością elektryczną i cieplną oraz odpornością chemiczną.

- Kompozyty: Połączenie różnych materiałów (np. włókna szklane lub węglowe z żywicą), oferujące wyjątkową wytrzymałość i lekkość.

- Stopy specjalne: Nikiel, tytan, czy stopy odporne na wysokie temperatury, stosowane w ekstremalnych warunkach.

Nowoczesne techniki produkcyjne, takie jak druk 3D, otwierają również drzwi do tworzenia złożonych geometrycznie elementów z trudnoobrabialnych materiałów, co jeszcze bardziej poszerza możliwości projektowe.

Zastosowanie automatyki i robotyki w budowie maszyn

Automatyka i robotyka stały się nieodłącznym elementem współczesnych maszyn przemysłowych, rewolucjonizując sposób, w jaki są one projektowane i wykorzystywane. Integracja zaawansowanych systemów sterowania, czujników, napędów i robotów pozwala na tworzenie maszyn o niespotykanej dotąd wydajności, precyzji i elastyczności. Automatyzacja procesów produkcyjnych nie tylko zwiększa szybkość i powtarzalność operacji, ale także znacząco poprawia bezpieczeństwo pracy, eliminując potrzebę wykonywania przez ludzi zadań niebezpiecznych, monotonnych lub wymagających dużej precyzji.

Projektowanie maszyn z uwzględnieniem automatyki wymaga od inżynierów dogłębnej wiedzy z zakresu elektroniki, programowania i systemów sterowania. Kluczowe jest zapewnienie płynnej komunikacji pomiędzy poszczególnymi komponentami maszyny oraz integracja z nadrzędnymi systemami zarządzania produkcją (np. MES czy ERP). Nowoczesne sterowniki PLC (Programmable Logic Controller) oraz systemy SCADA (Supervisory Control And Data Acquisition) pozwalają na monitorowanie, sterowanie i optymalizację pracy maszyn w czasie rzeczywistym.

Roboty przemysłowe, od tradycyjnych ramion robotycznych po bardziej zaawansowane roboty współpracujące (coboty), znajdują zastosowanie w coraz szerszym spektrum zadań. Mogą wykonywać precyzyjne operacje montażowe, spawanie, malowanie, przenoszenie materiałów, a nawet skomplikowane zadania wymagające interakcji z otoczeniem dzięki zastosowaniu systemów wizyjnych i sztucznej inteligencji. Projektowanie maszyn z myślą o integracji z robotami wymaga uwzględnienia przestrzeni roboczej, protokołów komunikacyjnych oraz standardów bezpieczeństwa.

Ergonomia i bezpieczeństwo jako priorytety inżynierii maszynowej

W procesie projektowania i budowy maszyn przemysłowych, ergonomia i bezpieczeństwo użytkowników stanowią priorytety, które nie mogą być pomijane. Niezależnie od tego, jak zaawansowana technologicznie jest maszyna, jej sukces zależy od tego, jak łatwo, komfortowo i bezpiecznie można z niej korzystać. Ergonomia dotyczy dostosowania interfejsu maszyny, jej obsługi oraz układu fizycznego do naturalnych możliwości i ograniczeń człowieka, minimalizując wysiłek fizyczny i psychiczny.

Oznacza to projektowanie intuicyjnych paneli sterowania, łatwo dostępnych elementów obsługowych, odpowiedniego oświetlenia stanowiska pracy oraz minimalizację hałasu i wibracji. Dobrze zaprojektowane pod względem ergonomii maszyny przyczyniają się do zwiększenia produktywności pracowników, zmniejszenia liczby błędów i wypadków, a także poprawy ogólnego samopoczucia i satysfakcji z pracy. Analiza ergonomiczna często obejmuje badania ruchu, postawy ciała i obciążenia poznawczego operatora.

Aspekt bezpieczeństwa jest równie kluczowy i ściśle regulowany przez liczne normy i dyrektywy (np. Dyrektywa Maszynowa w Unii Europejskiej). Projektanci mają obowiązek zidentyfikować wszystkie potencjalne zagrożenia związane z użytkowaniem maszyny i wdrożyć odpowiednie środki zaradcze. Obejmuje to stosowanie osłon ochronnych, wyłączników bezpieczeństwa, systemów awaryjnego zatrzymania, blokad zapobiegających niepożądanym działaniom oraz informowanie użytkownika o potencjalnych ryzykach poprzez odpowiednie oznakowanie i instrukcje.

- Analiza ryzyka: Identyfikacja potencjalnych zagrożeń na każdym etapie życia maszyny.

- Środki ochrony: Wdrożenie barier fizycznych, systemów detekcji i automatycznego zatrzymywania.

- Instrukcje obsługi: Jasne i zrozumiałe informacje dotyczące bezpiecznego użytkowania.

- Szkolenie operatorów: Zapewnienie odpowiedniej wiedzy i umiejętności do bezpiecznej obsługi.

- Zgodność z normami: Przestrzeganie krajowych i międzynarodowych przepisów dotyczących bezpieczeństwa maszyn.

Połączenie ergonomii i bezpieczeństwa prowadzi do tworzenia maszyn, które są nie tylko efektywne, ale także przyjazne dla ludzi i środowiska pracy.

Przyszłość projektowania i budowy maszyn w erze cyfrowej

Przyszłość projektowania i budowy maszyn jawi się jako niezwykle dynamiczna i innowacyjna, kształtowana przez postęp technologiczny w dziedzinie cyfryzacji, sztucznej inteligencji i zrównoważonego rozwoju. Modele projektowania oparte na danych, symulacje w czasie rzeczywistym oraz wykorzystanie sztucznej inteligencji (AI) i uczenia maszynowego (ML) zaczną odgrywać jeszcze większą rolę, umożliwiając tworzenie maszyn o coraz bardziej zaawansowanych funkcjonalnościach i optymalizacji.

Rozwój technologii takich jak Internet Rzeczy (IoT) pozwoli na tworzenie maszyn „inteligentnych”, które będą mogły komunikować się ze sobą i z otoczeniem, samodzielnie diagnozować problemy, optymalizować swoje działanie w zależności od zmieniających się warunków i dostarczać cenne dane do analizy. Koncepcja „cyfrowego bliźniaka” (digital twin) – wirtualnej repliki fizycznej maszyny – stanie się standardem, umożliwiając ciągłe monitorowanie, analizę wydajności i prognozowanie potrzeb serwisowych.

Druk 3D i inne technologie przyrostowe będą nadal ewoluować, pozwalając na tworzenie coraz bardziej złożonych geometrii i wykorzystanie nowych, zaawansowanych materiałów, co otworzy nowe możliwości w projektowaniu spersonalizowanych i zoptymalizowanych pod kątem wydajności komponentów. Nacisk na zrównoważony rozwój będzie się nasilał, prowadząc do projektowania maszyn bardziej energooszczędnych, wykorzystujących materiały z recyklingu i minimalizujących swój ślad środowiskowy przez cały cykl życia.

Kluczowe dla przyszłości będzie również zacieśnianie współpracy między ludźmi a maszynami. Roboty współpracujące (coboty) będą stawać się coraz bardziej powszechne, pracując ramię w ramię z ludźmi, przejmując zadania niebezpieczne lub monotonne, a jednocześnie zwiększając ogólną efektywność produkcji. Inżynierowie przyszłości będą musieli posiadać interdyscyplinarne umiejętności, łączące wiedzę z zakresu mechaniki, elektroniki, informatyki, AI oraz psychologii pracy, aby sprostać wyzwaniom tworzenia maszyn kolejnej generacji.