Destylarki rozpuszczalników odgrywają kluczową rolę w wielu gałęziach przemysłu, a ich zastosowanie jest niezwykle szerokie. W przemyśle chemicznym destylacja jest niezbędnym procesem do oczyszczania i separacji różnych substancji chemicznych. Dzięki destylarkom można uzyskać wysokiej czystości rozpuszczalniki, które są wykorzystywane w produkcji farb, lakierów oraz innych materiałów chemicznych. W przemyśle farmaceutycznym destylacja pozwala na izolację aktywnych składników leków, co jest kluczowe dla zapewnienia ich skuteczności i bezpieczeństwa. Ponadto, w branży spożywczej destylarki są używane do produkcji alkoholi oraz ekstraktów smakowych, co wpływa na jakość finalnych produktów. Warto również zauważyć, że destylarki rozpuszczalników znajdują zastosowanie w recyklingu, gdzie umożliwiają odzyskiwanie cennych substancji z odpadów przemysłowych.

Jakie rodzaje destylarek rozpuszczalników są najczęściej stosowane

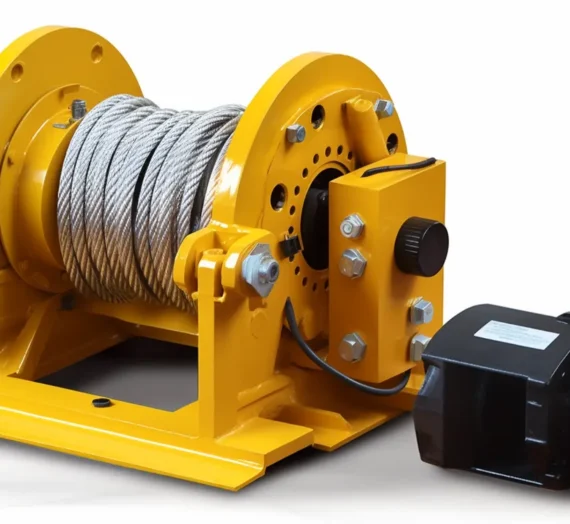

W przemyśle można spotkać różne rodzaje destylarek rozpuszczalników, które różnią się konstrukcją i przeznaczeniem. Najpopularniejsze z nich to destylarki prostokątne, kolumnowe oraz wirówki. Destylarki prostokątne charakteryzują się prostą budową i są często wykorzystywane w mniejszych zakładach produkcyjnych do oczyszczania niewielkich ilości rozpuszczalników. Z kolei destylarki kolumnowe są bardziej zaawansowane technologicznie i pozwalają na ciągły proces destylacji, co czyni je idealnymi dla dużych zakładów przemysłowych. Ich konstrukcja umożliwia efektywne oddzielanie składników o różnych temperaturach wrzenia, co zwiększa wydajność procesu. Wirówki natomiast są stosowane do szybkiego oddzielania cieczy od stałych osadów, co jest szczególnie przydatne w laboratoriach oraz w przemyśle spożywczym.

Jakie korzyści płyną z użycia destylarek rozpuszczalników w produkcji

Użycie destylarek rozpuszczalników w produkcji przynosi wiele korzyści zarówno ekonomicznych, jak i ekologicznych. Po pierwsze, proces destylacji pozwala na uzyskanie wysokiej czystości produktów chemicznych, co przekłada się na lepszą jakość finalnych wyrobów. Dzięki temu przedsiębiorstwa mogą zwiększyć swoją konkurencyjność na rynku oraz zadowolenie klientów. Po drugie, efektywna separacja składników pozwala na minimalizację strat surowców, co prowadzi do oszczędności finansowych oraz zmniejszenia kosztów produkcji. Dodatkowo, wykorzystanie destylarek sprzyja recyklingowi rozpuszczalników, co przyczynia się do ochrony środowiska poprzez ograniczenie ilości odpadów przemysłowych. Przemysł chemiczny staje się coraz bardziej świadomy potrzeby zrównoważonego rozwoju, a inwestycje w nowoczesne technologie destylacyjne mogą znacząco wpłynąć na poprawę efektywności energetycznej zakładów produkcyjnych.

Jakie innowacje technologiczne wpływają na rozwój destylacji

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z destylacją rozpuszczalników, co wpływa na poprawę efektywności oraz bezpieczeństwa tych procesów. Nowoczesne systemy sterowania umożliwiają automatyzację wielu etapów pracy destylarek, co przekłada się na mniejsze zużycie energii oraz surowców. Wprowadzenie inteligentnych algorytmów monitorujących parametry pracy urządzeń pozwala na bieżące dostosowywanie warunków procesu do zmieniających się potrzeb produkcji. Ponadto rozwój materiałów konstrukcyjnych sprawia, że nowoczesne destylarki są bardziej odporne na korozję oraz wysokie temperatury, co zwiększa ich trwałość i niezawodność. Innowacje takie jak mikro-destylacja czy nanotechnologie otwierają nowe możliwości w zakresie oczyszczania substancji chemicznych oraz ich separacji. Warto również zwrócić uwagę na rosnące zainteresowanie ekologicznymi rozwiązaniami technologicznymi, które mają na celu ograniczenie negatywnego wpływu procesów przemysłowych na środowisko naturalne.

Jakie są wyzwania związane z użytkowaniem destylarek rozpuszczalników w przemyśle

Pomimo licznych korzyści, jakie niesie ze sobą stosowanie destylarek rozpuszczalników, istnieją również istotne wyzwania, które przedsiębiorstwa muszą stawić czoła. Jednym z głównych problemów jest konieczność spełnienia rygorystycznych norm i regulacji dotyczących bezpieczeństwa oraz ochrony środowiska. Wiele rozpuszczalników jest substancjami chemicznymi, które mogą być niebezpieczne dla zdrowia ludzi oraz dla środowiska, co wymaga od producentów wdrażania odpowiednich procedur zabezpieczających. Dodatkowo, proces destylacji może generować odpady, które muszą być odpowiednio zarządzane, aby zminimalizować ich wpływ na otoczenie. Kolejnym wyzwaniem jest utrzymanie wysokiej efektywności energetycznej urządzeń, co wiąże się z rosnącymi kosztami energii. Przemysł musi inwestować w nowoczesne technologie oraz systemy monitorowania, aby zoptymalizować zużycie energii i surowców. Ponadto, zmieniające się przepisy prawne oraz rosnące wymagania rynkowe mogą powodować konieczność ciągłego dostosowywania procesów produkcyjnych do nowych standardów.

Jakie są przyszłe kierunki rozwoju technologii destylacji

Przyszłość technologii destylacji rozpuszczalników zapowiada się obiecująco dzięki postępowi w dziedzinie nauki i inżynierii. Wzrost znaczenia zrównoważonego rozwoju oraz ochrony środowiska prowadzi do poszukiwania bardziej ekologicznych metod oczyszczania substancji chemicznych. W tym kontekście rozwijają się technologie takie jak destylacja azeotropowa czy membranowa, które mogą oferować alternatywy dla tradycyjnych metod. Inwestycje w badania nad nowymi materiałami konstrukcyjnymi mogą przyczynić się do powstania bardziej efektywnych i odpornych na uszkodzenia destylarek. Warto również zwrócić uwagę na rozwój sztucznej inteligencji i uczenia maszynowego, które mogą zrewolucjonizować sposób monitorowania i optymalizacji procesów destylacyjnych. Dzięki tym technologiom możliwe będzie przewidywanie awarii oraz automatyczne dostosowywanie parametrów pracy urządzeń do zmieniających się warunków produkcji. Również integracja systemów zarządzania danymi może przyczynić się do lepszego planowania produkcji oraz efektywniejszego wykorzystania zasobów.

Jakie są kluczowe aspekty bezpieczeństwa przy użytkowaniu destylarek

Bezpieczeństwo jest jednym z najważniejszych aspektów związanych z użytkowaniem destylarek rozpuszczalników w przemyśle. Pracownicy muszą być odpowiednio przeszkoleni w zakresie obsługi tych urządzeń oraz znajomości procedur awaryjnych. Kluczowe jest również zapewnienie odpowiednich warunków pracy, takich jak wentylacja pomieszczeń, w których znajdują się destylarki, aby zminimalizować ryzyko wystąpienia pożaru lub wybuchu. Regularne przeglądy techniczne oraz konserwacja urządzeń są niezbędne do zapewnienia ich sprawności i bezpieczeństwa użytkowania. Warto także zwrócić uwagę na stosowanie odpowiednich środków ochrony osobistej przez pracowników, takich jak rękawice, gogle czy maski ochronne. W przypadku awarii lub incydentów chemicznych ważne jest posiadanie planu działania oraz procedur ewakuacyjnych, które pozwolą szybko i skutecznie reagować na zagrożenia. Dodatkowo przedsiębiorstwa powinny współpracować z lokalnymi służbami ratunkowymi oraz organami regulacyjnymi w celu zapewnienia zgodności z obowiązującymi normami bezpieczeństwa.

Jakie są najlepsze praktyki w zakresie eksploatacji destylarek

Aby maksymalnie wykorzystać potencjał destylarek rozpuszczalników, przedsiębiorstwa powinny wdrażać najlepsze praktyki związane z ich eksploatacją. Kluczowym elementem jest regularne szkolenie personelu, które pozwala na bieżąco aktualizować wiedzę o nowych technologiach oraz procedurach operacyjnych. Ważne jest również prowadzenie dokładnej dokumentacji dotyczącej pracy urządzeń, co umożliwia analizę danych i identyfikację obszarów wymagających poprawy. Optymalizacja procesów produkcyjnych poprzez monitorowanie parametrów pracy destylarek pozwala na zwiększenie efektywności energetycznej oraz minimalizację strat surowców. Przedsiębiorstwa powinny także inwestować w nowoczesne technologie automatyzacji i sterowania procesami, co może znacznie poprawić wydajność produkcji oraz jakość finalnych produktów. Regularne audyty wewnętrzne pozwalają na identyfikację potencjalnych zagrożeń oraz obszarów do poprawy w zakresie bezpieczeństwa i efektywności operacyjnej.

Jakie są trendy w zakresie ekologicznych rozwiązań w destylacji

W ostatnich latach rośnie zainteresowanie ekologicznymi rozwiązaniami w dziedzinie destylacji rozpuszczalników, co wynika z globalnego trendu dążenia do zrównoważonego rozwoju i minimalizacji negatywnego wpływu przemysłu na środowisko naturalne. Coraz więcej firm inwestuje w technologie, które pozwalają na zmniejszenie zużycia energii podczas procesu destylacji oraz ograniczenie emisji szkodliwych substancji do atmosfery. Przykładem mogą być systemy odzysku ciepła, które umożliwiają ponowne wykorzystanie energii cieplnej generowanej podczas procesu destylacji, co przekłada się na niższe koszty operacyjne oraz mniejsze zużycie surowców energetycznych. Ponadto rozwijają się technologie biotechnologiczne, które wykorzystują mikroorganizmy do oczyszczania substancji chemicznych bez użycia szkodliwych chemikaliów. Zastosowanie odnawialnych źródeł energii w procesach przemysłowych staje się coraz bardziej popularne, a przedsiębiorstwa starają się integrować panele słoneczne czy turbiny wiatrowe z istniejącymi instalacjami produkcyjnymi.

Jakie są perspektywy rynku destylarek rozpuszczalników w przyszłości

Perspektywy rynku destylarek rozpuszczalników wydają się być obiecujące dzięki rosnącemu zapotrzebowaniu na wysokiej jakości produkty chemiczne oraz wzrastającej świadomości ekologicznej przedsiębiorstw przemysłowych. W miarę jak branża chemiczna ewoluuje i dostosowuje się do zmieniających się potrzeb rynku, można spodziewać się dalszego wzrostu inwestycji w nowoczesne technologie destylacyjne. Rozwój sektora farmaceutycznego oraz kosmetycznego będzie napędzać popyt na czyste i bezpieczne rozpuszczalniki, co wpłynie na wzrost sprzedaży urządzeń do ich produkcji i oczyszczania. Dodatkowo rosnące znaczenie recyklingu i gospodarki o obiegu zamkniętym stawia przed producentami nowe wyzwania związane z odzyskiwaniem surowców z odpadów przemysłowych, co może zwiększyć zapotrzebowanie na innowacyjne rozwiązania technologiczne w dziedzinie destylacji.