Namioty sferyczne, znane również jako geody lub kopuły geodezyjne, to konstrukcje architektoniczne o niezwykłej wytrzymałości i estetyce, które znajdują coraz szersze zastosowanie w różnych dziedzinach życia. Od luksusowych hoteli i przestrzeni eventowych, po innowacyjne domy mieszkalne i szklarnie – ich unikalny kształt oferuje nie tylko wizualną atrakcyjność, ale przede wszystkim doskonałą stabilność i efektywność energetyczną. Zrozumienie zasad rządzących ich konstrukcją oraz specyfiki wykorzystywanych materiałów jest kluczowe dla każdego, kto rozważa ich budowę lub po prostu chce poznać tajniki tej zaawansowanej technologii.

Podstawą każdej konstrukcji sferycznej jest geometria. Kopuła geodezyjna składa się z trójkątnych elementów, które tworzą strukturę przypominającą pękniętą kulę. Taka budowa zapewnia równomierne rozłożenie obciążeń, co czyni ją wyjątkowo odporną na siły zewnętrzne, takie jak wiatr czy śnieg. Im większa liczba trójkątów i im bardziej złożona jest siatka, tym bliższa jest ona do idealnej sfery, a co za tym idzie, tym większa jest jej wytrzymałość. Ta zasada matematyczna jest fundamentem, na którym opiera się cała inżynieria tych niezwykłych budowli, pozwalając na tworzenie przestrzeni o imponujących rozmiarach bez konieczności stosowania wewnętrznych podpór.

Wybór odpowiednich materiałów odgrywa równie istotną rolę, co sama geometria. Muszą one sprostać wymaganiom konstrukcyjnym, zapewniać izolację termiczną, chronić przed warunkami atmosferycznymi i jednocześnie wpisywać się w estetyczne oczekiwania użytkowników. Różnorodność dostępnych opcji pozwala na dopasowanie namiotu sferycznego do konkretnego przeznaczenia i budżetu, oferując elastyczność, która jest trudna do osiągnięcia w przypadku tradycyjnych budowli. Zrozumienie właściwości poszczególnych materiałów jest zatem niezbędne do podjęcia świadomych decyzji projektowych i wykonawczych, gwarantując sukces całego przedsięwzięcia.

Kluczowe elementy konstrukcyjne i ich znaczenie dla stabilności namiotów sferycznych

Konstrukcja namiotów sferycznych opiera się na systemie połączonych ze sobą elementów, które tworzą szkielet budowli. Najczęściej spotykanym rozwiązaniem jest wykorzystanie trójkątów, których połączenie tworzy sieć geodezyjną. W zależności od częstotliwości podziału sfery (określanej jako stopień częstotliwości, np. 2V, 3V, 4V), liczba i wielkość trójkątów mogą się różnić, wpływając na precyzję odwzorowania kształtu kuli oraz na złożoność montażu. Im wyższa częstotliwość, tym dokładniejsze odwzorowanie sfery i większa wytrzymałość konstrukcji, ale jednocześnie większa liczba elementów do połączenia.

Elementy te, zwane często żebrami lub prętami, są zazwyczaj wykonane z materiałów o wysokiej wytrzymałości mechanicznej, takich jak stal, aluminium, drewno klejone warstwowo, a w przypadku mniejszych konstrukcji, nawet z wytrzymałych tworzyw sztucznych. Kluczowe jest, aby materiał ten był lekki, odporny na korozję i odkształcenia. Połączenia między poszczególnymi elementami są równie ważne. Mogą to być proste złącza śrubowe, specjalistyczne złączki kuliste, a nawet systemy wsuwane. Niezależnie od typu, połączenia muszą być precyzyjne, zapewniać sztywność konstrukcji i umożliwiać łatwy montaż oraz demontaż, jeśli jest to wymagane.

Specyficzny kształt namiotu sferycznego sprawia, że obciążenia rozkładają się równomiernie na całą jego powierzchnię. Oznacza to, że nawet przy dużych rozpiętościach nie są potrzebne skomplikowane systemy podpór wewnętrznych, co pozwala na stworzenie otwartych, przestronnych wnętrz. Ta cecha jest szczególnie ceniona w przypadku tworzenia dużych przestrzeni eventowych, sal koncertowych czy hal wystawowych. Dodatkowo, aerodynamiczny kształt kopuły sprawia, że jest ona znacznie bardziej odporna na działanie silnego wiatru niż konstrukcje o płaskich powierzchniach, co jest istotnym atutem w regionach narażonych na ekstremalne warunki pogodowe.

Materiały pokryciowe stosowane do tworzenia powłok namiotów sferycznych

Jednym z najczęściej stosowanych materiałów są tkaniny powlekane, takie jak poliester lub PVC. Są one lekkie, wytrzymałe, wodoodporne i odporne na promieniowanie UV. Mogą być wykonane w różnych kolorach i z różnymi właściwościami izolacyjnymi. W przypadku zastosowań wymagających lepszej izolacji termicznej, stosuje się tkaniny dwuwarstwowe z przestrzenią powietrzną między warstwami, która działa jako izolator. Dodatkowo, powłoki mogą być pokryte specjalnymi substancjami, które zapobiegają rozprzestrzenianiu się ognia lub posiadają właściwości samoczyszczące.

Coraz większą popularność zdobywają również namioty sferyczne z transparentnymi lub półprzezroczystymi powłokami, wykonanymi z wytrzymałych folii PCV lub membran ETFE (etylen-tetrafluoroetylen). Pozwalają one na maksymalne wykorzystanie naturalnego światła, co jest szczególnie pożądane w szklarniach, ogrodach zimowych czy przestrzeniach rekreacyjnych. Membrany ETFE są niezwykle lekkie, odporne na promieniowanie UV i uszkodzenia mechaniczne, a także posiadają doskonałe właściwości izolacyjne. W bardziej luksusowych zastosowaniach, takich jak ekskluzywne hotele czy centra konferencyjne, można spotkać konstrukcje z panelami szklanymi, które zapewniają niepowtarzalny widok i prestiżowy wygląd, choć wymagają bardziej zaawansowanych rozwiązań konstrukcyjnych i izolacyjnych.

Specyficzne rodzaje materiałów konstrukcyjnych wykorzystywanych w produkcji namiotów sferycznych

Wybór materiałów konstrukcyjnych dla namiotów sferycznych zależy od wielu czynników, w tym od wielkości konstrukcji, jej przeznaczenia, lokalizacji oraz budżetu. Każdy materiał ma swoje unikalne właściwości, które wpływają na wytrzymałość, wagę, estetykę i koszty budowy. Poniżej przedstawiamy najczęściej stosowane opcje, wraz z ich charakterystyką.

- Stal: Jest to jeden z najczęściej wybieranych materiałów konstrukcyjnych, ze względu na swoją wysoką wytrzymałość, trwałość i wszechstronność. Stal może być wykorzystywana do tworzenia zarówno elementów nośnych, jak i połączeń. W zależności od potrzeb, stosuje się różne rodzaje stali, np. stal nierdzewną, która jest odporna na korozję, lub stal ocynkowaną, która oferuje dobre zabezpieczenie przed rdzą przy niższych kosztach. Stalowe konstrukcje są idealne dla dużych namiotów sferycznych, gdzie wymagana jest maksymalna wytrzymałość.

- Aluminium: Aluminium jest lżejsze od stali, co ułatwia transport i montaż konstrukcji. Jest również odporne na korozję, co czyni je dobrym wyborem do zastosowań zewnętrznych. Aluminium jest często wykorzystywane do produkcji elementów nośnych mniejszych i średnich namiotów sferycznych, a także do tworzenia ram dla paneli szklanych lub membran. Jego główną wadą jest niższa wytrzymałość w porównaniu do stali, co może ograniczać możliwości projektowe przy bardzo dużych konstrukcjach.

- Drewno klejone warstwowo (BSH/KVH): Drewno klejone warstwowo to materiał o wysokiej wytrzymałości i atrakcyjnym, naturalnym wyglądzie. Jest to doskonały wybór dla namiotów sferycznych o charakterze ekologicznym lub architektonicznym, gdzie ważna jest estetyka i ciepło naturalnych materiałów. Drewniane konstrukcje oferują dobrą izolacyjność termiczną i są stosunkowo lekkie. Jednakże, wymagają odpowiedniego zabezpieczenia przed wilgocią i szkodnikami, a ich wytrzymałość może być niższa niż w przypadku metali, co ogranicza ich zastosowanie w bardzo dużych konstrukcjach lub w regionach o ekstremalnych warunkach atmosferycznych.

- Tworzywa sztuczne i kompozyty: W przypadku mniejszych namiotów sferycznych, takich jak igloo dla dzieci czy tymczasowe konstrukcje eventowe, stosuje się również wytrzymałe tworzywa sztuczne, np. poliwęglan. Nowoczesne kompozyty, takie jak włókno szklane wzmocnione żywicą, oferują połączenie lekkości, wytrzymałości i odporności na korozję. Są one często wykorzystywane do produkcji elementów prefabrykowanych, które ułatwiają montaż.

Każdy z tych materiałów wymaga odpowiedniego projektowania połączeń, aby zapewnić stabilność i bezpieczeństwo całej konstrukcji. Precyzja wykonania elementów i jakość montażu są równie ważne, co sam wybór materiału. Inżynierowie muszą brać pod uwagę obciążenia wiatrem, śniegiem, a także ciężar własny konstrukcji i pokrycia, aby zapewnić jej długowieczność i bezpieczeństwo użytkowania.

Znaczenie OCP przewoźnika w kontekście logistyki i ubezpieczenia namiotów sferycznych

Organizacja i Koordynacja Przewozu (OCP) przewoźnika odgrywa nieocenioną rolę w całym procesie dostarczenia namiotu sferycznego od producenta do klienta. Namioty sferyczne, ze względu na swoje gabaryty i często niestandardowe kształty, wymagają specjalistycznego podejścia logistycznego. Efektywne OCP przewoźnika zapewnia, że wszystkie elementy konstrukcyjne i materiały dotrą na miejsce docelowe w nienaruszonym stanie, w odpowiednim czasie i przy zachowaniu optymalnych kosztów.

Przewoźnik odpowiedzialny za OCP musi dokładnie zaplanować trasę transportu, uwzględniając potencjalne ograniczenia drogowe, takie jak wysokość mostów, szerokość dróg czy dopuszczalne naciski na osie. W przypadku elementów o dużych wymiarach, może być konieczne zastosowanie specjalistycznych pojazdów, takich jak platformy niskopodwoziowe, a nawet uzyskanie specjalnych zezwoleń na transport ponadgabarytowy. Precyzyjne pakowanie i zabezpieczenie elementów konstrukcyjnych przed uszkodzeniem podczas transportu jest kolejnym kluczowym aspektem, za który odpowiada przewoźnik w ramach OCP.

Dodatkowo, zakres odpowiedzialności OCP przewoźnika często obejmuje również kwestie ubezpieczeniowe. Właściwie skonstruowana polisa ubezpieczeniowa, uwzględniająca specyfikę transportu tak nietypowych ładunków, chroni zarówno przewoźnika, jak i klienta przed nieprzewidzianymi zdarzeniami losowymi, takimi jak wypadki, kradzież czy uszkodzenie towaru. Ubezpieczenie to daje pewność, że w razie wystąpienia problemów, poniesione straty zostaną zrekompensowane, minimalizując ryzyko finansowe dla wszystkich stron zaangażowanych w projekt. Dobrze zorganizowane OCP przewoźnika to gwarancja spokoju i pewności, że logistyczna część przedsięwzięcia związanego z namiotami sferycznymi przebiegnie bezproblemowo.

Proces produkcji i montażu namiotów sferycznych z wykorzystaniem innowacyjnych technologii

Produkcja namiotów sferycznych to złożony proces, który coraz częściej wykorzystuje nowoczesne technologie, aby zapewnić precyzję, efektywność i jakość wykonania. Od projektu, przez produkcję poszczególnych elementów, aż po końcowy montaż, każdy etap wymaga staranności i zastosowania odpowiednich narzędzi.

Pierwszym krokiem jest zazwyczaj projektowanie cyfrowe. Za pomocą specjalistycznego oprogramowania CAD (Computer-Aided Design) tworzony jest precyzyjny model 3D konstrukcji, uwzględniający wszystkie wymiary, kąty i połączenia. Pozwala to na dokładne obliczenie potrzebnej ilości materiału, identyfikację potencjalnych problemów konstrukcyjnych i optymalizację procesu produkcji. Na tym etapie można również symulować obciążenia, jakim będzie poddana konstrukcja, aby zapewnić jej bezpieczeństwo i stabilność.

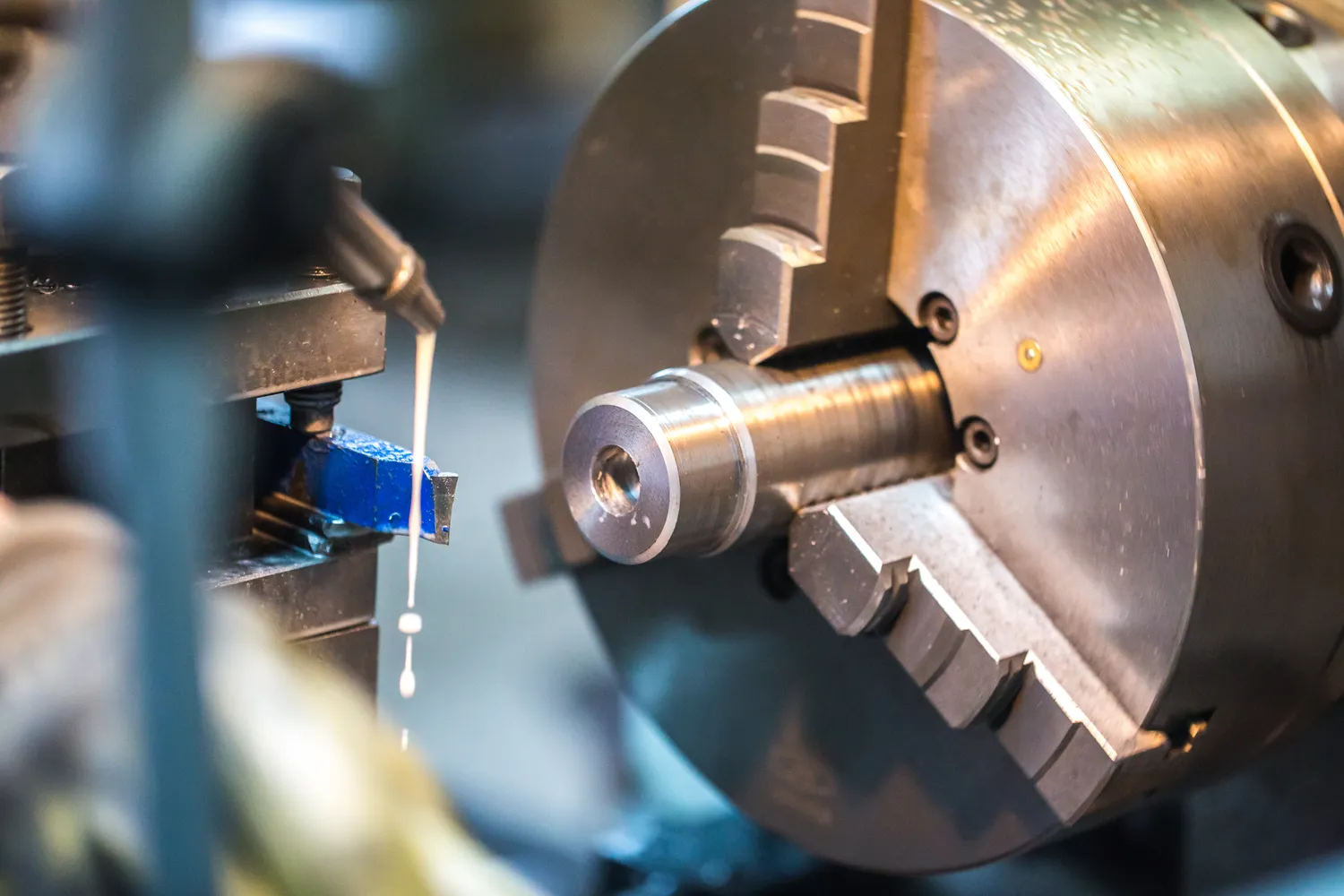

Produkcja elementów konstrukcyjnych często odbywa się przy użyciu maszyn sterowanych numerycznie (CNC). Frezarki CNC, piły taśmowe czy wycinarki laserowe pozwalają na precyzyjne cięcie i kształtowanie elementów stalowych, aluminiowych czy drewnianych z milimetrową dokładnością. To kluczowe dla zapewnienia idealnego dopasowania poszczególnych części podczas montażu. W przypadku materiałów pokryciowych, stosuje się maszyny do cięcia i zgrzewania, które gwarantują szczelność i wytrzymałość szwów. Drukowanie cyfrowe pozwala na naniesienie dowolnych wzorów lub logotypów na powłoki.

Montaż namiotu sferycznego, choć z założenia prostszy dzięki geometrii, wciąż wymaga odpowiedniego przygotowania i narzędzi. Często stosuje się systemy szybkiego montażu, wykorzystujące prefabrykowane elementy i specjalistyczne złącza. Instrukcje montażu są zazwyczaj bardzo szczegółowe, a w przypadku dużych konstrukcji, na plac budowy przyjeżdża zespół doświadczonych monterów. Nowoczesne technologie, takie jak drony do inspekcji trudno dostępnych miejsc czy aplikacje mobilne wspierające proces montażu, coraz częściej znajdują zastosowanie, usprawniając i przyspieszając cały proces.