Projektowanie elementów maszyn stanowi fundamentalny etap w procesie tworzenia wszelkich urządzeń mechanicznych, od prostych narzędzi ręcznych po skomplikowane systemy przemysłowe. Jest to dziedzina inżynierii wymagająca wszechstronnej wiedzy teoretycznej i praktycznej, łącząca w sobie zasady mechaniki, materiałoznawstwa, wytrzymałości materiałów, dynamiki, a także najnowszych technologii cyfrowych. Dobrze zaprojektowany element maszyny to nie tylko gwarancja jej prawidłowego działania, ale również bezpieczeństwa użytkowników i efektywności produkcji.

Proces projektowania rozpoczyna się od precyzyjnego zdefiniowania wymagań, jakie musi spełniać dany element. Należy uwzględnić jego funkcję, warunki pracy, obciążenia, jakie będzie przenosił, a także wymagania dotyczące trwałości, odporności na korozję, temperaturę, czy inne czynniki środowiskowe. W kolejnym etapie inżynierowie przystępują do wyboru odpowiednich materiałów, które najlepiej odpowiadają tym wymaganiom, biorąc pod uwagę ich właściwości mechaniczne, termiczne, chemiczne oraz ekonomiczne. Następnie, wykorzystując zaawansowane oprogramowanie CAD (Computer-Aided Design), tworzone są szczegółowe modele geometryczne elementów. Te modele stanowią podstawę do dalszych analiz i optymalizacji.

Kluczowym elementem jest również analiza wytrzymałościowa, często przeprowadzana za pomocą metod numerycznych, takich jak metoda elementów skończonych (MES). Pozwala ona przewidzieć, jak element zareaguje na przewidywane obciążenia, zidentyfikować potencjalne obszary krytyczne i uniknąć awarii. Optymalizacja projektu ma na celu nie tylko zapewnienie wymaganej wytrzymałości, ale również minimalizację masy, zużycia materiału i kosztów produkcji, przy jednoczesnym zachowaniu lub poprawie funkcjonalności. Ostateczny projekt musi być zgodny z obowiązującymi normami i przepisami bezpieczeństwa, co jest kluczowe dla dopuszczenia produktu do obrotu.

Wpływ nowoczesnych technologii na projektowanie elementów maszyn

Rewolucja cyfrowa i rozwój zaawansowanych technologii znacząco zmieniły oblicze projektowania elementów maszyn, oferując inżynierom narzędzia, które umożliwiają tworzenie bardziej złożonych, wydajnych i innowacyjnych rozwiązań. Wdrożenie oprogramowania CAD/CAM/CAE stało się standardem, pozwalając na tworzenie precyzyjnych modeli 3D, symulacje procesów produkcyjnych oraz analizy wytrzymałościowe i funkcjonalne w wirtualnym środowisku, zanim jeszcze powstanie fizyczny prototyp. To z kolei skraca czas projektowania i redukuje koszty związane z tworzeniem i testowaniem kolejnych wersji.

Szczególnie istotne są metodyologii projektowania zorientowanego na parametry i konfiguracje (P&D), które pozwalają na szybkie modyfikowanie projektów poprzez zmianę wartości parametrów, co jest nieocenione przy tworzeniu rodzin produktów lub wariantów standardowych elementów. Symulacje dynamiki płynów (CFD) umożliwiają analizę przepływu powietrza lub cieczy wokół elementów, co ma kluczowe znaczenie w projektowaniu komponentów aerodynamicznych, chłodzących czy hydraulicznych. Metoda elementów skończonych (MES) jest powszechnie stosowana do analiz naprężeń, odkształceń, drgań i przewodnictwa cieplnego, co pozwala na optymalizację kształtu i materiału pod kątem wytrzymałości i odporności na zmęczenie.

Nie można również zapomnieć o wpływie technologii przyrostowych, takich jak druk 3D. Umożliwia ona tworzenie elementów o skomplikowanych geometriach, które byłyby niemożliwe lub bardzo kosztowne do wykonania tradycyjnymi metodami. Druk 3D otwiera nowe możliwości w zakresie prototypowania, produkcji małoseryjnej, a nawet produkcji części zamiennych na żądanie. Pozwala to na tworzenie lekkich, ale wytrzymałych konstrukcji, optymalizację wewnętrznych struktur elementów i integrację wielu funkcji w jednym komponencie. Integracja sztucznej inteligencji i uczenia maszynowego w procesie projektowania również nabiera tempa, oferując możliwości automatyzacji powtarzalnych zadań, optymalizacji projektów na podstawie analiz ogromnych zbiorów danych i przewidywania potencjalnych problemów.

Proces tworzenia dokumentacji technicznej dla projektowanych elementów

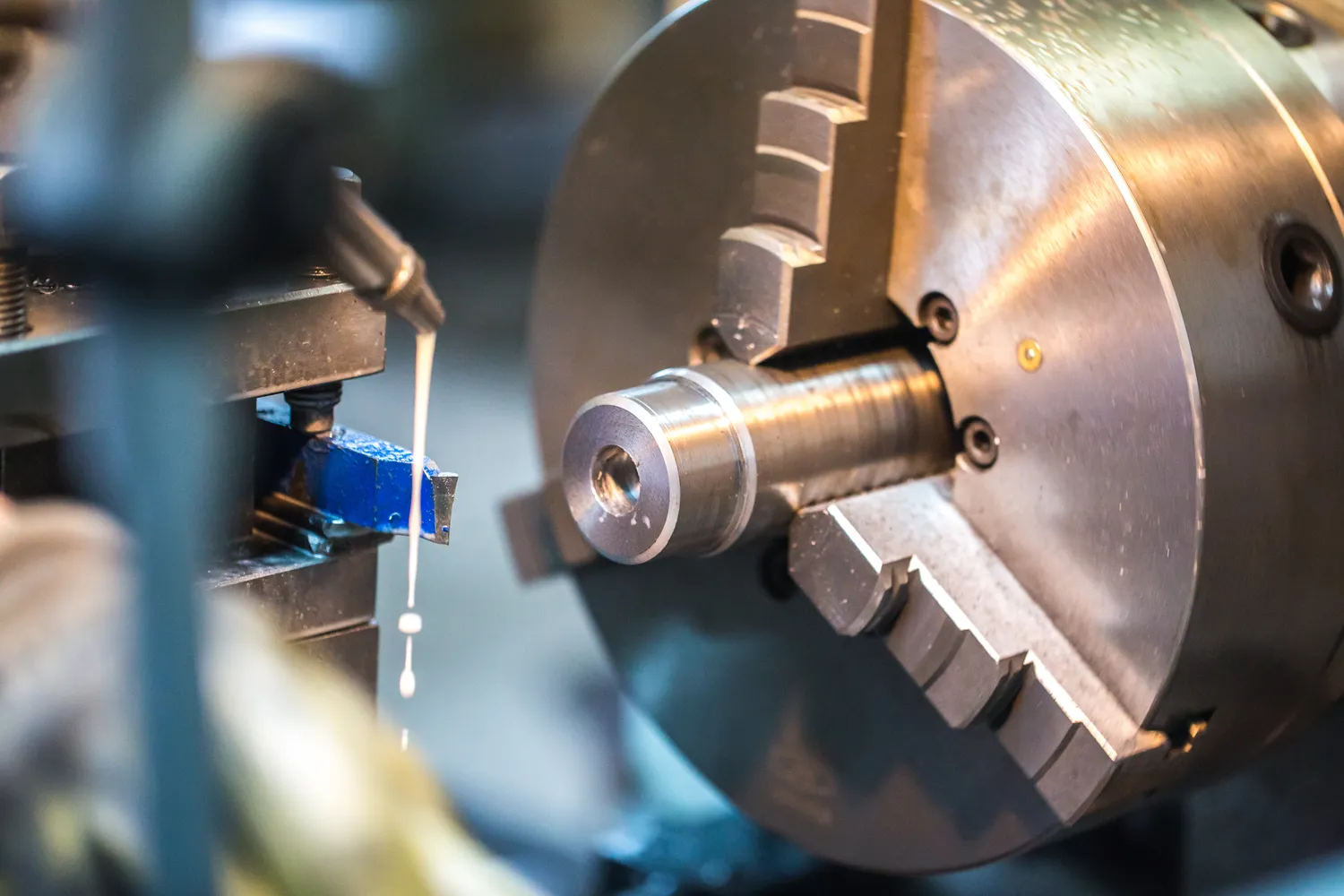

Podstawowym elementem dokumentacji jest rysunek techniczny, który przedstawia geometrię elementu w rzutach ortogonalnych, z uwzględnieniem wszystkich wymiarów, tolerancji wymiarowych i geometrycznych, chropowatości powierzchni oraz innych szczegółowych wymagań. W dzisiejszych czasach często stosuje się modele 3D jako podstawę do generowania rysunków, co minimalizuje ryzyko błędów i zapewnia spójność informacji. Obok rysunków, istotne są również specyfikacje materiałowe, określające rodzaj i gatunek materiału, jego właściwości oraz wymagania dotyczące obróbki cieplnej czy powierzchniowej.

Dokumentacja powinna zawierać również informacje dotyczące procesów technologicznych, takich jak zalecane metody obróbki skrawaniem, formowania, spawania czy montażu. W przypadku elementów podlegających specjalnym wymaganiom, takich jak elementy pracujące pod wysokim ciśnieniem lub w agresywnym środowisku, dokumentacja musi zawierać szczegółowe instrukcje dotyczące kontroli jakości, testów wytrzymałościowych i badań nieniszczących. Nie można zapomnieć o karcie elementu, która zawiera podstawowe informacje identyfikacyjne, takie jak nazwa, numer katalogowy, jednostka miary, waga oraz dane projektanta i datę zatwierdzenia. Wszelkie modyfikacje projektu powinny być również odpowiednio udokumentowane w formie zmian wprowadzanych do rysunków i specyfikacji, aby zapewnić pełną śledzalność i kontrolę nad ewolucją elementu.

Wykorzystanie analiz wytrzymałościowych w praktycznym projektowaniu elementów

Analizy wytrzymałościowe stanowią nieodłączny element procesu projektowania nowoczesnych elementów maszyn, pozwalając inżynierom na przewidywanie i optymalizację ich zachowania pod wpływem różnorodnych obciążeń. Zamiast polegać wyłącznie na doświadczeniu i metodach empirycznych, współczesne podejście opiera się na zaawansowanych narzędziach symulacyjnych, które pozwalają na wirtualne testowanie projektów przed ich fizyczną realizacją. Metoda elementów skończonych (MES) jest tutaj kluczowym narzędziem, umożliwiającym rozbicie złożonej geometrii elementu na mniejsze, proste bryły, dla których można precyzyjnie obliczyć rozkład naprężeń, odkształceń i innych parametrów mechanicznych.

W praktyce, proces analizy wytrzymałościowej rozpoczyna się od stworzenia precyzyjnego modelu geometrycznego elementu, który następnie jest odpowiednio zdyskretyzowany, czyli podzielony na siatkę elementów skończonych. Kolejnym krokiem jest zdefiniowanie warunków brzegowych, obejmujących przyłożone obciążenia (siły, momenty, ciśnienia), zamocowania oraz inne oddziaływania zewnętrzne. Następnie przeprowadzana jest symulacja, która oblicza reakcję elementu na te warunki. Wyniki analizy wizualizowane są w postaci map kolorystycznych, przedstawiających rozkład naprężeń, odkształceń, temperatur czy przemieszczeń.

Inżynierowie analizują te wyniki, aby zidentyfikować obszary największych naprężeń, potencjalne miejsca wystąpienia deformacji plastycznych lub pęknięć. Na tej podstawie mogą wprowadzać modyfikacje w geometrii elementu, zmieniać jego wymiary, dodawać przetłoczenia, zaokrąglenia lub wzmocnienia w krytycznych miejscach. Analiza zmęczeniowa pozwala na oszacowanie żywotności elementu przy zmiennych obciążeniach, co jest kluczowe dla zapewnienia długoterminowej niezawodności. Optymalizacja parametrów materiałowych, takich jak moduł Younga czy granica plastyczności, również odgrywa ważną rolę. Dzięki tym analizom można zminimalizować masę elementu, zmniejszając zużycie materiału, jednocześnie zapewniając wymaganą wytrzymałość i bezpieczeństwo, co przekłada się na niższe koszty produkcji i eksploatacji.

Wymagania dotyczące trwałości i niezawodności projektowanych elementów maszyn

Trwałość i niezawodność to dwa fundamentalne parametry, które decydują o jakości i opłacalności stosowania elementów maszyn w praktyce. Projektowanie elementów z myślą o długotrwałej i bezawaryjnej pracy stanowi priorytet dla inżynierów, ponieważ awaria nawet jednego komponentu może prowadzić do przestojów w produkcji, kosztownych napraw, a w skrajnych przypadkach do zagrożenia bezpieczeństwa użytkowników. Zapewnienie tych cech wymaga holistycznego podejścia, uwzględniającego wiele czynników już na etapie koncepcji.

Kluczowe znaczenie ma właściwy dobór materiałów. Materiały muszą być odporne na przewidywane obciążenia mechaniczne, takie jak naprężenia rozciągające, ściskające, ścinające czy zginające. Równie ważne jest uwzględnienie odporności na zużycie ścierne i erozyjne, zwłaszcza w przypadku elementów mających kontakt z materiałami sypkimi lub poruszającymi się częściami. W środowiskach o podwyższonej wilgotności, agresywnych chemikaliach lub zmiennych temperaturach, niezbędna jest odporność na korozję i degradację materiałową.

Projektanci muszą również brać pod uwagę rodzaj i charakterystykę obciążeń, z jakimi element będzie miał do czynienia podczas eksploatacji. Obciążenia statyczne są stosunkowo proste do analizy, jednak obciążenia dynamiczne, cykliczne lub udarowe stanowią większe wyzwanie i wymagają zastosowania zaawansowanych metod analizy zmęczeniowej. Optymalizacja kształtu elementu, poprzez unikanie ostrych naroży, wprowadzenie zaokrągleń i przetłoczeń w miejscach koncentracji naprężeń, znacząco przyczynia się do zwiększenia jego odporności na pękanie. Stosowanie odpowiednich powłok ochronnych, hartowania powierzchniowego czy innych metod obróbki cieplno-chemicznej również podnosi trwałość i odporność na ścieranie i korozję. Regularne przeglądy i konserwacja, zgodnie z zaleceniami producenta, są niezbędne do utrzymania elementów maszyn w optymalnym stanie technicznym przez cały okres ich użytkowania.

Aspekty ekonomiczne i optymalizacja kosztów w projektowaniu elementów

Projektowanie elementów maszyn nie jest jedynie domeną inżynierii mechanicznej, ale również ściśle wiąże się z aspektami ekonomicznymi. Celem każdego projektu jest stworzenie rozwiązania, które jest nie tylko funkcjonalne i niezawodne, ale również opłacalne na każdym etapie cyklu życia – od produkcji, poprzez eksploatację, aż po ewentualny recykling. Optymalizacja kosztów nie oznacza jednak stosowania najtańszych materiałów czy upraszczania konstrukcji kosztem jakości, lecz racjonalne zarządzanie zasobami i procesami, aby osiągnąć najlepszy stosunek jakości do ceny.

Jednym z kluczowych obszarów optymalizacji jest wybór materiału. Choć na pierwszy rzut oka może się wydawać, że wybór tańszego materiału jest zawsze korzystny, należy dokładnie przeanalizować jego właściwości w kontekście wymagań projektowych. Materiał o niższej cenie, ale gorszych parametrach wytrzymałościowych, może wymagać zastosowania większych przekrojów lub dodatkowych wzmocnień, co w efekcie zwiększy jego masę i koszt produkcji. Z drugiej strony, stosowanie nadmiernie drogich materiałów o parametrach daleko przewyższających potrzeby może prowadzić do nieuzasadnionego wzrostu kosztów. Optymalnym rozwiązaniem jest dobór materiału o parametrach idealnie dopasowanych do przewidywanych obciążeń i warunków pracy.

Proces produkcyjny ma ogromny wpływ na ostateczny koszt elementu. Projektowanie powinno uwzględniać możliwości i ograniczenia stosowanych technologii wytwarzania. Elementy zaprojektowane z myślą o łatwości obróbki skrawaniem, formowania wtryskowego, czy spawania, wymagają mniej skomplikowanych procesów, co przekłada się na niższe koszty pracy, mniejsze zużycie narzędzi i energii. Wykorzystanie metod prototypowania addytywnego (druku 3D) może być opłacalne w przypadku produkcji małoseryjnej lub tworzenia elementów o bardzo skomplikowanej geometrii, gdzie tradycyjne metody byłyby zbyt kosztowne. Analiza kosztów cyklu życia (Life Cycle Costing) pozwala na uwzględnienie nie tylko kosztów produkcji, ale również kosztów eksploatacji, konserwacji i utylizacji. Długoterminowa niezawodność i łatwość serwisowania zaprojektowanego elementu mogą znacząco obniżyć koszty związane z jego użytkowaniem, co stanowi ważny argument ekonomiczny.

Projektowanie elementów maszyn z uwzględnieniem ergonomii i bezpieczeństwa pracy

Niezależnie od tego, czy projektujemy elementy maszyny produkcyjnej, narzędzia, czy części składowe urządzeń konsumenckich, zapewnienie ergonomii i bezpieczeństwa pracy stanowi absolutny priorytet. Dobrze zaprojektowany element maszyny powinien minimalizować ryzyko wypadków, chronić zdrowie użytkownika i zapewniać komfort podczas obsługi. Zaniedbanie tych aspektów może prowadzić do poważnych konsekwencji prawnych i wizerunkowych.

Ergonomia w projektowaniu elementów maszyn dotyczy przede wszystkim dostosowania ich kształtu, rozmiaru i sposobu interakcji z użytkownikiem do fizjologicznych i psychologicznych cech człowieka. Dotyczy to zarówno elementów obsługowych, takich jak dźwignie, przyciski, pokrętła, jak i elementów konstrukcyjnych, z którymi operator może mieć kontakt. Ważne jest, aby przyciski były łatwo dostępne i intuicyjne w obsłudze, dźwignie miały odpowiednią siłę działania i skok, a wszystkie ruchome części były osłonięte w sposób uniemożliwiający przypadkowe dotknięcie. Kształt elementów powinien być przyjemny w dotyku, antypoślizgowy, a ich rozmieszczenie powinno minimalizować potrzebę nienaturalnych ruchów i przeciążeń.

Bezpieczeństwo pracy to szersze pojęcie, obejmujące wszelkie działania mające na celu eliminację lub minimalizację zagrożeń. W kontekście projektowania elementów maszyn oznacza to przede wszystkim identyfikację potencjalnych niebezpieczeństw i zaprojektowanie rozwiązań zapobiegających im. Należy uwzględnić ryzyko skaleczenia ostrymi krawędziami, przytrzaśnięcia palców w mechanizmach ruchomych, porażenia prądem, czy ekspozycji na szkodliwe substancje lub wysokie temperatury. Stosowanie odpowiednich osłon, blokad bezpieczeństwa, systemów awaryjnego zatrzymania, czy materiałów o podwyższonej odporności na ogień jest kluczowe. Projektując elementy, należy również brać pod uwagę potencjalne awarie i projektować je w taki sposób, aby ich skutki były jak najmniej groźne. Zapewnienie zgodności z normami bezpieczeństwa i certyfikacjami jest niezbędnym elementem procesu projektowego, potwierdzającym, że element został zaprojektowany z myślą o maksymalnym bezpieczeństwie użytkownika.