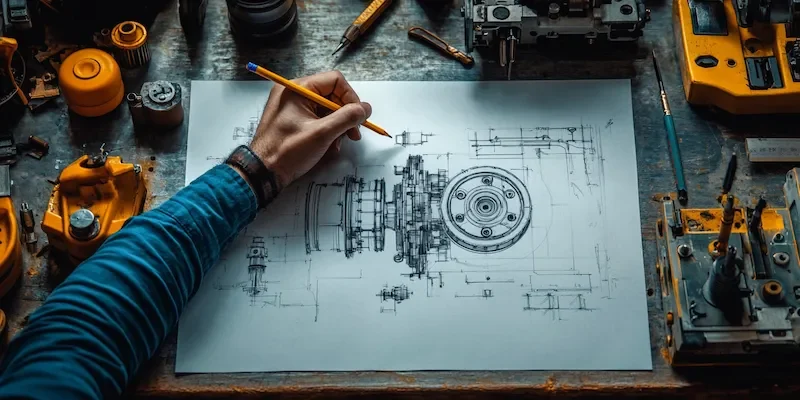

Projektowanie maszyn przemysłowych to złożony proces, który wymaga staranności i przemyślenia na każdym etapie. Pierwszym krokiem jest zrozumienie wymagań klienta oraz specyfikacji technicznych, które muszą być spełnione. W tym etapie zbiera się informacje dotyczące funkcji, jakie maszyna ma pełnić, a także warunków pracy, w jakich będzie używana. Następnie przechodzi się do fazy koncepcyjnej, gdzie inżynierowie opracowują wstępne szkice i modele 3D, które pomagają wizualizować projekt. Kolejnym krokiem jest analiza materiałów oraz technologii produkcji, co pozwala na wybór najlepszych rozwiązań pod względem kosztów i wydajności. Po zatwierdzeniu koncepcji następuje etap szczegółowego projektowania, gdzie każdy element maszyny jest dokładnie opisany i zaplanowany. Ostatnim krokiem jest przygotowanie dokumentacji technicznej oraz planu produkcji, co umożliwia rozpoczęcie budowy maszyny.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

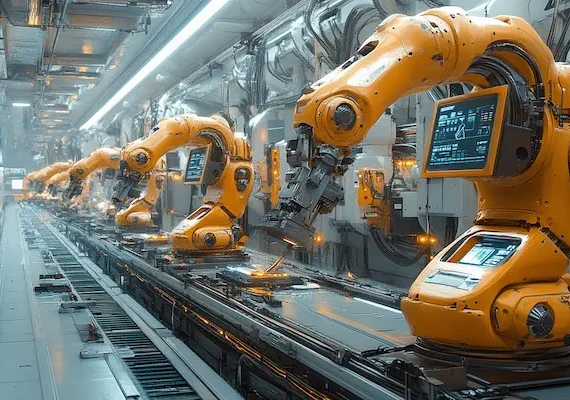

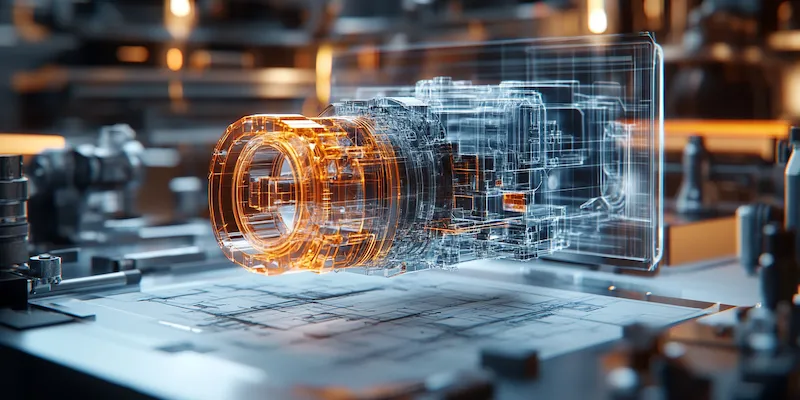

Budowa maszyn przemysłowych opiera się na zaawansowanych technologiach, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Współczesne maszyny często korzystają z technologii automatyzacji, co pozwala na minimalizację błędów ludzkich oraz zwiększenie wydajności pracy. Wykorzystanie robotów przemysłowych stało się standardem w wielu branżach, umożliwiając wykonywanie skomplikowanych operacji z dużą precyzją. Dodatkowo, technologie takie jak Internet Rzeczy (IoT) pozwalają na monitorowanie stanu maszyn w czasie rzeczywistym, co ułatwia diagnostykę i konserwację. W budowie maszyn stosuje się również nowoczesne materiały kompozytowe oraz stopy metali o wysokiej wytrzymałości, co przekłada się na trwałość i niezawodność urządzeń. Warto także wspomnieć o zastosowaniu symulacji komputerowych w procesie projektowania, które pozwalają na testowanie różnych scenariuszy bez konieczności budowy prototypów.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo w projektowaniu maszyn przemysłowych to jeden z kluczowych aspektów, który musi być brany pod uwagę na każdym etapie procesu. Przepisy prawa oraz normy bezpieczeństwa określają wymagania dotyczące konstrukcji maszyn, aby minimalizować ryzyko wypadków i urazów w miejscu pracy. Projektanci muszą zwracać szczególną uwagę na ergonomię urządzeń, aby zapewnić komfort użytkowników oraz ograniczyć zmęczenie podczas pracy. Ważnym elementem jest także zastosowanie odpowiednich osłon i zabezpieczeń mechanicznych, które chronią pracowników przed niebezpiecznymi ruchomymi częściami maszyny. Warto również uwzględnić systemy awaryjnego zatrzymania oraz alarmy dźwiękowe lub świetlne, które informują o potencjalnych zagrożeniach. Szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa jest równie istotne, ponieważ nawet najlepiej zaprojektowana maszyna może stanowić zagrożenie w rękach niewykwalifikowanego operatora.

Jakie są trendy w projektowaniu nowoczesnych maszyn przemysłowych

W ostatnich latach obserwuje się dynamiczny rozwój trendów związanych z projektowaniem nowoczesnych maszyn przemysłowych. Jednym z najważniejszych kierunków jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie sztucznej inteligencji do systemów sterowania umożliwia optymalizację procesów oraz adaptację do zmieniających się warunków produkcji. Kolejnym istotnym trendem jest rozwój technologii 3D i druku przestrzennego, które rewolucjonizują sposób wytwarzania komponentów maszyn. Dzięki tym technologiom możliwe jest szybkie prototypowanie oraz produkcja skomplikowanych kształtów bez potrzeby stosowania tradycyjnych metod obróbczych. Zrównoważony rozwój staje się również ważnym aspektem projektowania maszyn, co prowadzi do poszukiwania ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych.

Jakie umiejętności są niezbędne w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych to dziedzina, która wymaga od inżynierów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów i technologii produkcji. Umiejętność posługiwania się oprogramowaniem CAD (Computer-Aided Design) jest niezbędna do tworzenia precyzyjnych modeli 3D oraz dokumentacji technicznej. Inżynierowie muszą również posiadać wiedzę z zakresu automatyki i elektroniki, ponieważ nowoczesne maszyny często są zintegrowane z systemami sterowania opartymi na mikroprocesorach. Warto również zwrócić uwagę na umiejętności analityczne, które pozwalają na rozwiązywanie problemów oraz optymalizację procesów projektowych. Komunikacja i współpraca w zespole są równie istotne, ponieważ projektowanie maszyn to zazwyczaj praca grupowa, w której uczestniczą specjaliści z różnych dziedzin. Dodatkowo, umiejętność zarządzania czasem oraz projektami jest niezbędna do efektywnego prowadzenia prac nad skomplikowanymi projektami.

Jakie wyzwania stoją przed inżynierami w budowie maszyn przemysłowych

Budowa maszyn przemysłowych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na co dzień. Jednym z głównych problemów jest konieczność dostosowania projektów do zmieniających się potrzeb rynku oraz oczekiwań klientów. Współczesne przedsiębiorstwa często wymagają elastycznych rozwiązań, które można łatwo modyfikować lub skalować w zależności od potrzeb produkcyjnych. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami, co może być skomplikowane i czasochłonne. Inżynierowie muszą także stawić czoła rosnącym wymaganiom dotyczącym efektywności energetycznej oraz ochrony środowiska, co wymaga poszukiwania innowacyjnych rozwiązań technologicznych. Problemy związane z jakością materiałów oraz ich dostępnością również mogą wpływać na harmonogramy produkcji i budżety projektowe. Dodatkowo, inżynierowie muszą dbać o bezpieczeństwo pracy, co wiąże się z przestrzeganiem przepisów prawnych oraz norm branżowych.

Jakie są zalety zastosowania symulacji w projektowaniu maszyn

Symulacje komputerowe odgrywają coraz większą rolę w procesie projektowania maszyn przemysłowych, oferując szereg korzyści, które przyczyniają się do poprawy jakości i efektywności projektów. Dzięki symulacjom inżynierowie mogą testować różne scenariusze działania maszyny jeszcze przed jej fizycznym zbudowaniem. To pozwala na identyfikację potencjalnych problemów oraz optymalizację konstrukcji bez ponoszenia kosztów związanych z prototypowaniem. Symulacje umożliwiają także analizę zachowania maszyny pod różnymi warunkami pracy, co jest szczególnie istotne w kontekście zapewnienia bezpieczeństwa i niezawodności urządzeń. Ponadto, wykorzystanie symulacji przyspiesza proces projektowania, ponieważ inżynierowie mogą szybko wprowadzać zmiany i oceniać ich wpływ na funkcjonalność maszyny. Dzięki temu możliwe jest osiągnięcie lepszej wydajności produkcji oraz redukcja czasu potrzebnego na wprowadzenie produktu na rynek. Symulacje wspierają również komunikację między członkami zespołu projektowego, umożliwiając lepsze zrozumienie koncepcji przez wszystkich uczestników procesu.

Jakie są najważniejsze normy dotyczące bezpieczeństwa maszyn przemysłowych

Bezpieczeństwo maszyn przemysłowych regulowane jest przez szereg norm i przepisów prawnych, które mają na celu ochronę zdrowia i życia pracowników. W Europie kluczowym dokumentem jest dyrektywa maszynowa 2006/42/WE, która określa podstawowe wymagania dotyczące bezpieczeństwa maszyn oraz procedury oceny zgodności. Zgodnie z tą dyrektywą każda maszyna musi być zaprojektowana i wykonana w taki sposób, aby minimalizować ryzyko wystąpienia zagrożeń dla użytkowników. Istotnym elementem jest również norma EN ISO 12100, która dostarcza wytycznych dotyczących oceny ryzyka oraz metod jego redukcji podczas projektowania maszyn. Normy te obejmują różnorodne aspekty bezpieczeństwa, takie jak ergonomia, zabezpieczenia mechaniczne czy systemy awaryjnego zatrzymania. Warto również zwrócić uwagę na normy dotyczące ochrony zdrowia pracowników, takie jak EN ISO 13857 dotycząca odległości między częściami ruchomymi a strefą dostępu dla ludzi. Przestrzeganie tych norm jest nie tylko obowiązkiem prawnym, ale także kluczowym elementem budowania kultury bezpieczeństwa w miejscu pracy.

Jakie są przyszłościowe kierunki rozwoju maszyn przemysłowych

Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która przekształca sposób projektowania i budowy maszyn przemysłowych poprzez integrację nowoczesnych technologii informacyjnych i komunikacyjnych. W przyszłości możemy spodziewać się dalszego rozwoju automatyzacji procesów produkcyjnych oraz wzrostu znaczenia sztucznej inteligencji w systemach sterujących maszynami. Technologie takie jak uczenie maszynowe będą wykorzystywane do analizy danych zbieranych przez czujniki zamontowane w urządzeniach, co pozwoli na przewidywanie awarii oraz optymalizację procesów produkcyjnych w czasie rzeczywistym. Również Internet Rzeczy (IoT) będzie odgrywał kluczową rolę w tworzeniu inteligentnych fabryk, gdzie maszyny będą mogły komunikować się ze sobą oraz z systemami zarządzania produkcją. Zrównoważony rozwój stanie się kolejnym istotnym kierunkiem rozwoju branży; producenci będą dążyć do tworzenia bardziej ekologicznych rozwiązań poprzez wykorzystanie odnawialnych źródeł energii oraz materiałów biodegradowalnych.

Jakie są korzyści płynące z zastosowania robotyzacji w przemyśle

Robotyzacja to jeden z najważniejszych trendów we współczesnym przemyśle, który przynosi wiele korzyści zarówno dla producentów, jak i pracowników. Przede wszystkim automatyzacja procesów produkcyjnych prowadzi do znacznego zwiększenia wydajności pracy; roboty mogą pracować przez długie godziny bez przerw na odpoczynek czy urlop, co przekłada się na zwiększenie tempa produkcji. Dodatkowo roboty charakteryzują się dużą precyzją wykonania operacji, co minimalizuje ryzyko błędów ludzkich i poprawia jakość wyrobów końcowych. Zastosowanie robotyzacji pozwala także na redukcję kosztów operacyjnych związanych z zatrudnieniem pracowników; firmy mogą skupić swoje zasoby ludzkie na bardziej kreatywnych zadaniach wymagających myślenia krytycznego i innowacyjności. Robotyzacja przyczynia się również do poprawy bezpieczeństwa pracy; maszyny mogą przejmować niebezpieczne lub monotonnie powtarzalne zadania, co zmniejsza ryzyko urazów u pracowników.