Projektowanie i budowa maszyn przemysłowych to proces złożony i wieloaspektowy, wymagający dogłębnej wiedzy technicznej, inżynierskiej precyzji oraz strategicznego podejścia do potrzeb biznesowych. Odpowiednie zaprojektowanie i wykonanie maszyn jest fundamentem efektywności produkcyjnej, innowacyjności oraz konkurencyjności przedsiębiorstwa na rynku. Kluczem do sukcesu jest nie tylko stworzenie urządzenia funkcjonalnego, ale także takiego, które będzie bezpieczne w użytkowaniu, niezawodne, energooszczędne i łatwe w utrzymaniu. Proces ten obejmuje szereg etapów, od wstępnej analizy potrzeb, przez koncepcję, szczegółowe projektowanie, aż po produkcję, montaż, testowanie i wdrożenie.

Współczesne przedsiębiorstwa coraz częściej poszukują rozwiązań, które nie tylko usprawnią ich procesy produkcyjne, ale również pozwolą na adaptację do dynamicznie zmieniających się warunków rynkowych i technologicznych. Inwestycja w nowoczesne maszyny przemysłowe to nie tylko koszt, ale przede wszystkim strategiczna decyzja, która może przynieść znaczące korzyści w postaci wzrostu wydajności, obniżenia kosztów operacyjnych, poprawy jakości produktów oraz zwiększenia bezpieczeństwa pracy. Dlatego też wybór odpowiedniego partnera do projektowania i budowy maszyn, który posiada odpowiednie doświadczenie i kompetencje, jest niezwykle ważny.

Zaawansowane technologie, takie jak automatyka, robotyka, sztuczna inteligencja czy Internet Rzeczy (IoT), odgrywają coraz większą rolę w procesie projektowania i budowy maszyn przemysłowych. Ich integracja pozwala na tworzenie inteligentnych systemów produkcyjnych, które są w stanie samodzielnie monitorować, analizować i optymalizować procesy, a także przewidywać potencjalne awarie. To z kolei przekłada się na minimalizację przestojów, maksymalizację wykorzystania zasobów i zwiększenie ogólnej efektywności.

Zrozumienie potrzeb klienta w projektowaniu i budowie maszyn przemysłowych

Fundamentalnym etapem w procesie projektowania i budowy maszyn przemysłowych jest dokładne zrozumienie specyficznych potrzeb i oczekiwań klienta. Bez tej wiedzy, nawet najbardziej zaawansowane technologicznie rozwiązanie może okazać się nieefektywne lub wręcz nieprzydatne. Proces ten wymaga otwartej komunikacji, zadawania właściwych pytań i uważnego słuchania. Należy zbadać nie tylko podstawowe funkcje, jakie ma spełniać maszyna, ale także jej docelowe środowisko pracy, skalę produkcji, wymagania dotyczące jakości produktu końcowego, a także wszelkie ograniczenia budżetowe czy czasowe.

Kluczowe jest również zidentyfikowanie potencjalnych przyszłych potrzeb klienta. Dobrze zaprojektowana maszyna powinna być elastyczna i umożliwiać przyszłe modyfikacje lub rozbudowę, aby mogła sprostać zmieniającym się wymaganiom produkcji. Analiza obecnych problemów i wyzwań, z jakimi boryka się klient, pozwala na zaproponowanie rozwiązań, które nie tylko spełnią bieżące potrzeby, ale również zapobiegną przyszłym problemom. Obejmuje to analizę cyklu życia produktu, potencjalnych ryzyk związanych z procesem produkcyjnym oraz wymagań dotyczących bezpieczeństwa i ergonomii.

W ramach tego etapu często przeprowadza się szczegółowe warsztaty z udziałem przedstawicieli klienta z różnych działów, takich jak produkcja, inżynieria, utrzymanie ruchu czy dział zakupów. Pozwala to na zebranie kompleksowej perspektywy i uniknięcie niedomówień. Ważne jest również określenie kluczowych wskaźników efektywności (KPI), które będą służyły do oceny sukcesu wdrożenia nowej maszyny. Zrozumienie tych wszystkich czynników pozwala na stworzenie specyfikacji technicznej, która będzie stanowiła solidną podstawę do dalszych prac projektowych.

Innowacyjne podejścia w projektowaniu i budowie maszyn przemysłowych

Projektowanie maszyn z uwzględnieniem Internetu Rzeczy (IoT) pozwala na zdalne monitorowanie ich pracy, gromadzenie danych diagnostycznych i predykcyjne utrzymanie ruchu. Czujniki zamontowane w maszynach mogą przekazywać informacje o temperaturze, wibracjach, zużyciu komponentów czy parametrach pracy, co umożliwia szybkie reagowanie na potencjalne problemy i zapobieganie kosztownym awariom. Integracja z systemami SCADA czy MES pozwala na pełną kontrolę nad procesem produkcyjnym w czasie rzeczywistym.

Kolejnym ważnym aspektem jest wykorzystanie zaawansowanych narzędzi do projektowania, takich jak systemy CAD/CAM/CAE, symulacje komputerowe oraz druk 3D. Pozwalają one na wirtualne testowanie różnych wariantów konstrukcyjnych, optymalizację parametrów pracy i szybkie tworzenie prototypów. Druk 3D umożliwia produkcję skomplikowanych geometrii, lekkich komponentów oraz narzędzi na żądanie, co znacząco przyspiesza proces rozwoju i obniża koszty produkcji.

- Integracja z technologiami Industry 4.0 i IoT.

- Wykorzystanie sztucznej inteligencji do optymalizacji procesów i predykcyjnego utrzymania ruchu.

- Zastosowanie zaawansowanych symulacji komputerowych w procesie projektowym.

- Wykorzystanie druku 3D do tworzenia prototypów i niestandardowych komponentów.

- Projektowanie z myślą o elastyczności i modularności, umożliwiającej łatwe adaptacje.

- Rozwój ergonomicznych i bezpiecznych dla operatorów rozwiązań.

Wreszcie, projektowanie z myślą o zrównoważonym rozwoju staje się coraz ważniejsze. Oznacza to tworzenie maszyn energooszczędnych, wykorzystujących materiały przyjazne dla środowiska i minimalizujących ilość odpadów produkcyjnych. Dbałość o te aspekty nie tylko odpowiada na rosnące oczekiwania społeczne i regulacyjne, ale może również przynieść korzyści ekonomiczne w postaci niższych kosztów eksploatacji.

Proces budowy maszyn przemysłowych od projektu do uruchomienia

Po zakończeniu fazy projektowej, rozpoczyna się kluczowy etap budowy maszyn przemysłowych, który jest procesem wymagającym skrupulatności, precyzji i ścisłego nadzoru. Etap ten obejmuje pozyskanie materiałów, produkcję poszczególnych komponentów, montaż mechaniczny i elektryczny, a następnie kompleksowe testy i uruchomienie maszyny u klienta. Każdy z tych kroków musi być realizowany zgodnie z zatwierdzoną dokumentacją techniczną i najwyższymi standardami jakości.

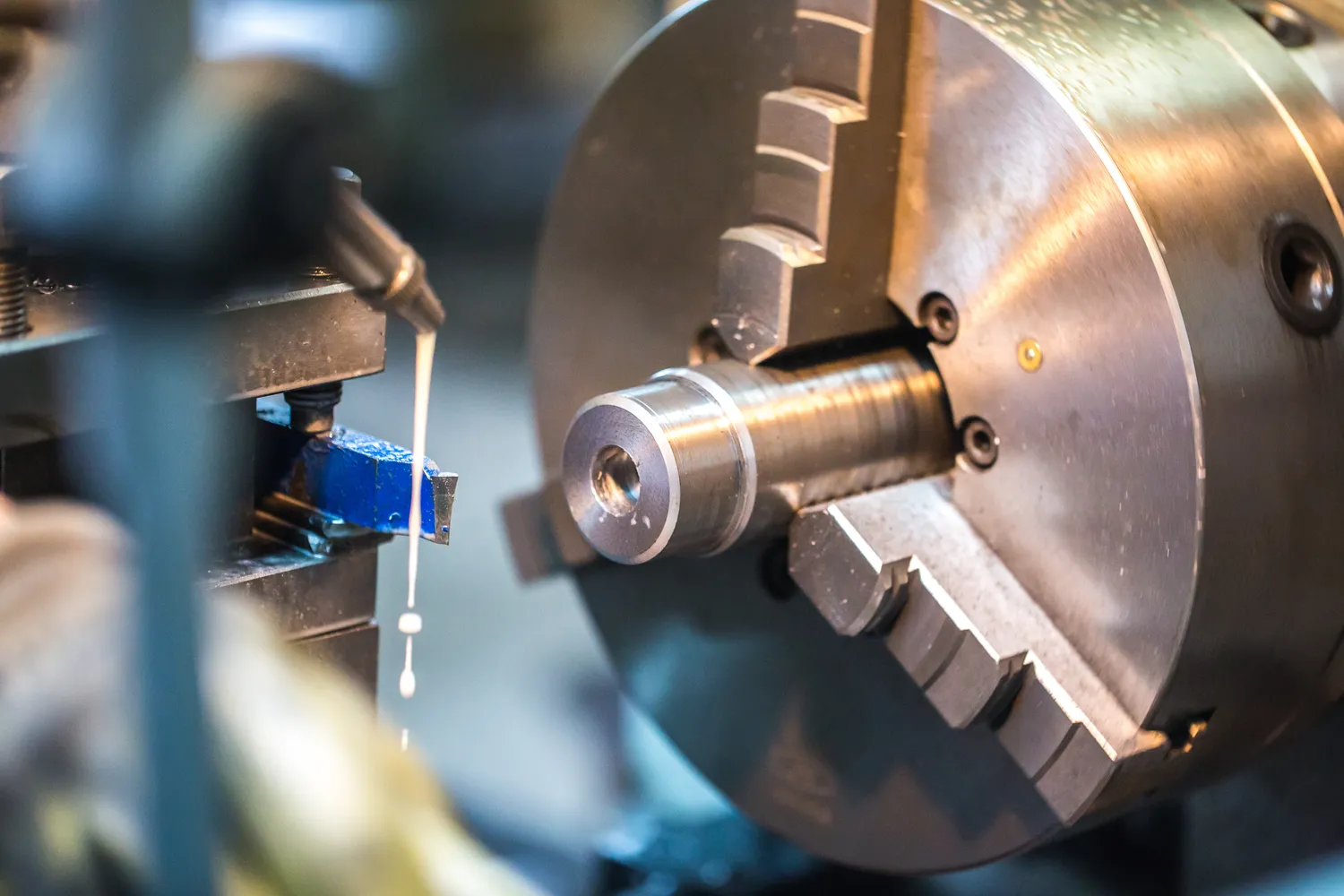

Produkcja komponentów często odbywa się z wykorzystaniem nowoczesnych technologii obróbki skrawaniem, spawania, gięcia czy formowania. W przypadku niestandardowych elementów, wykorzystywane są również zaawansowane techniki, takie jak obróbka elektroiskrowa czy laserowa. Kluczowe jest zapewnienie odpowiedniej jakości surowców i precyzji wykonania każdego elementu, ponieważ wpływa to bezpośrednio na niezawodność i żywotność całej maszyny. Dział kontroli jakości odgrywa tu nieocenioną rolę, monitorując parametry na każdym etapie produkcji.

Montaż jest kolejnym krytycznym etapem. W zależności od złożoności maszyny, może być on realizowany w zakładzie produkcyjnym wykonawcy, a następnie maszyna jest demontowana do transportu, lub bezpośrednio u klienta. Proces ten wymaga wykwalifikowanych zespołów mechaników i elektryków, którzy potrafią zgodnie z dokumentacją techniczną połączyć wszystkie podzespoły, zainstalować okablowanie, czujniki, siłowniki i jednostki sterujące. Precyzja montażu jest niezwykle ważna dla prawidłowego działania wszystkich funkcji maszyny.

Po zakończeniu montażu następuje faza testów. Obejmują one zarówno testy funkcjonalne poszczególnych modułów, jak i testy kompletnej maszyny w różnych trybach pracy. Sprawdzane są parametry takie jak prędkość, dokładność, powtarzalność, zużycie energii oraz bezpieczeństwo działania. Testy te często przeprowadzane są we współpracy z przedstawicielami klienta, aby upewnić się, że maszyna spełnia wszystkie jego oczekiwania. Pozytywne zakończenie testów jest warunkiem dopuszczenia maszyny do pracy produkcyjnej.

Zapewnienie bezpieczeństwa i niezawodności w budowie maszyn przemysłowych

Bezpieczeństwo i niezawodność to absolutnie priorytetowe aspekty w projektowaniu i budowie maszyn przemysłowych. Zaniedbanie któregokolwiek z tych elementów może prowadzić do poważnych wypadków, uszkodzenia sprzętu, przestojów w produkcji, a w konsekwencji do znaczących strat finansowych i reputacyjnych. Dlatego też proces projektowania i budowy musi być ściśle powiązany z rygorystycznymi normami i przepisami, zarówno krajowymi, jak i międzynarodowymi, dotyczącymi bezpieczeństwa maszyn.

Proces projektowania maszyn musi uwzględniać analizę ryzyka na każdym etapie ich cyklu życia – od produkcji, przez transport, instalację, użytkowanie, konserwację, aż po utylizację. W ramach tej analizy identyfikowane są potencjalne zagrożenia, a następnie wdrażane są odpowiednie środki zaradcze, które minimalizują ryzyko. Mogą to być rozwiązania konstrukcyjne, takie jak osłony, bariery ochronne, wyłączniki bezpieczeństwa, czy systemy sterowania, które uniemożliwiają pracę maszyny w niebezpiecznych warunkach.

Niezawodność maszyn przemysłowych jest ściśle powiązana z jakością użytych materiałów, precyzją wykonania komponentów oraz starannością montażu. Wykorzystanie wysokiej jakości podzespołów od sprawdzonych dostawców, stosowanie odpowiednich procedur kontroli jakości na każdym etapie produkcji oraz dokładne testowanie funkcjonalności maszyny przed jej przekazaniem klientowi są kluczowe dla zapewnienia długiej i bezawaryjnej pracy. Projektowanie z myślą o łatwości serwisowania i dostępie do kluczowych elementów również znacząco wpływa na utrzymanie wysokiej niezawodności.

- Przeprowadzanie szczegółowych analiz ryzyka dla wszystkich potencjalnych zagrożeń.

- Implementacja zaawansowanych systemów bezpieczeństwa, w tym wyłączników awaryjnych i czujników.

- Stosowanie norm i dyrektyw unijnych, takich jak Dyrektywa Maszynowa 2006/42/WE.

- Używanie wysokiej jakości komponentów od renomowanych producentów.

- Wdrożenie rygorystycznych procedur kontroli jakości na każdym etapie produkcji i montażu.

- Przeprowadzanie kompleksowych testów funkcjonalnych i bezpieczeństwa przed uruchomieniem.

- Projektowanie z uwzględnieniem łatwości dostępu do elementów serwisowych.

Ważnym elementem jest również zapewnienie odpowiedniej dokumentacji technicznej, która zawiera szczegółowe instrukcje dotyczące bezpiecznej obsługi i konserwacji maszyny. Szkolenie operatorów i personelu technicznego z zakresu prawidłowego użytkowania i procedur bezpieczeństwa jest równie istotne. W ten sposób buduje się kulturę bezpieczeństwa, która jest fundamentem efektywnej i bezpiecznej produkcji.

Wsparcie techniczne i utrzymanie maszyn przemysłowych po wdrożeniu

Po pomyślnym zakończeniu projektu i wdrożeniu nowej maszyny przemysłowej, rola dostawcy nie kończy się. Kluczowe dla długoterminowego sukcesu i optymalnego wykorzystania inwestycji jest zapewnienie ciągłego, kompleksowego wsparcia technicznego oraz sprawnego systemu utrzymania ruchu. Jest to aspekt, który znacząco wpływa na poziom satysfakcji klienta, minimalizację przestojów produkcyjnych i maksymalizację żywotności maszyn.

Wsparcie techniczne obejmuje szeroki zakres usług, zaczynając od pomocy w rozwiązywaniu bieżących problemów technicznych, poprzez doradztwo w zakresie optymalizacji parametrów pracy, aż po pomoc w przyszłych modernizacjach lub adaptacjach maszyny do nowych zastosowań. Szybka reakcja na zgłoszenia i dostępność wykwalifikowanych specjalistów są nieocenione w sytuacjach kryzysowych, gdy każda minuta przestoju generuje straty. Nowoczesne metody komunikacji, takie jak teleopieka czy zdalny dostęp do systemów sterowania, umożliwiają efektywne diagnozowanie i rozwiązywanie wielu problemów bez konieczności fizycznej obecności serwisu.

System utrzymania ruchu powinien być zaplanowany już na etapie projektowania maszyny. Obejmuje on zarówno profilaktyczne przeglądy techniczne, jak i naprawy awaryjne. Regularne przeglądy, konserwacje i wymiana zużytych elementów zgodnie z harmonogramem pozwalają na zapobieganie nieprzewidzianym awariom i przedłużenie żywotności maszyn. Dostępność oryginalnych części zamiennych jest kluczowa dla zachowania parametrów technicznych i bezpieczeństwa pracy.

- Zapewnienie szybkiego i efektywnego serwisu technicznego w razie awarii.

- Oferowanie regularnych przeglądów i konserwacji prewencyjnych maszyn.

- Udostępnianie części zamiennych i materiałów eksploatacyjnych.

- Przeprowadzanie szkoleń dla operatorów i personelu technicznego klienta.

- Zapewnienie wsparcia w modernizacji i adaptacji maszyn do nowych potrzeb.

- Oferowanie usług teleopieki i zdalnego monitorowania pracy maszyn.

- Pomoc w optymalizacji procesów produkcyjnych z wykorzystaniem posiadanych maszyn.

Współpraca z klientem w zakresie utrzymania ruchu może przybierać różne formy, od standardowych umów serwisowych po kompleksowe kontrakty obejmujące zarządzanie całym parkiem maszynowym. Celem jest zapewnienie, że maszyny pracują z maksymalną wydajnością, są bezpieczne i niezawodne przez cały okres ich eksploatacji, co przekłada się na długoterminowy sukces biznesowy klienta.