Projektowanie maszyn do obróbki szkła to skomplikowany proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim, istotne jest zrozumienie właściwości materiału, jakim jest szkło. Szkło jest materiałem kruchym, co oznacza, że podczas obróbki łatwo może pęknąć lub się uszkodzić. Dlatego projektanci muszą zadbać o odpowiednie mechanizmy, które zminimalizują ryzyko uszkodzeń. Kolejnym ważnym aspektem jest wybór odpowiednich narzędzi i technologii obróbczej. W zależności od rodzaju obróbki, czy to cięcie, szlifowanie czy polerowanie, różne maszyny będą miały różne wymagania techniczne. Dodatkowo, ergonomia i bezpieczeństwo operatorów są niezwykle istotne w projektowaniu tych maszyn. Maszyny powinny być zaprojektowane tak, aby były łatwe w obsłudze oraz zapewniały maksymalne bezpieczeństwo podczas pracy.

Jakie technologie są wykorzystywane w projektowaniu maszyn do obróbki szkła

W dzisiejszych czasach projektowanie maszyn do obróbki szkła opiera się na zaawansowanych technologiach, które znacząco zwiększają wydajność i precyzję procesów produkcyjnych. Jedną z najpopularniejszych technologii jest wykorzystanie komputerowego wspomagania projektowania (CAD), które pozwala inżynierom na tworzenie szczegółowych modeli 3D maszyn oraz symulacji ich działania przed rozpoczęciem produkcji. Dzięki temu można zidentyfikować potencjalne problemy i zoptymalizować konstrukcję jeszcze przed jej realizacją. Inną istotną technologią jest automatyzacja procesów, która przyczynia się do zwiększenia wydajności produkcji oraz redukcji błędów ludzkich. Wykorzystanie robotów przemysłowych do obsługi maszyn oraz transportu elementów szklanych pozwala na osiągnięcie wyższej precyzji i skrócenie czasu cyklu produkcyjnego. Dodatkowo, technologie laserowe zyskują na popularności w obróbce szkła, umożliwiając precyzyjne cięcie oraz grawerowanie bez ryzyka uszkodzenia materiału.

Jakie są najczęstsze wyzwania w projektowaniu maszyn do obróbki szkła

Projektowanie maszyn do obróbki szkła wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć efektywne i bezpieczne urządzenia. Jednym z głównych problemów jest kruchość szkła, która wymaga zastosowania specjalnych rozwiązań technicznych mających na celu minimalizację ryzyka pęknięcia podczas obróbki. Projektanci muszą również uwzględnić różnorodność rodzajów szkła oraz jego właściwości fizyczne i chemiczne, co może znacząco wpłynąć na wybór odpowiednich narzędzi i metod obróbczych. Kolejnym wyzwaniem jest integracja nowoczesnych technologii z istniejącymi systemami produkcyjnymi. Wprowadzenie automatyzacji oraz robotyzacji wymaga przemyślanej koncepcji oraz dostosowania infrastruktury fabrycznej do nowych rozwiązań. Dodatkowo, zmieniające się normy dotyczące ochrony środowiska oraz bezpieczeństwa pracy stawiają przed projektantami nowe wymagania, które muszą być spełnione w procesie tworzenia maszyn.

Jakie materiały są stosowane w budowie maszyn do obróbki szkła

W budowie maszyn do obróbki szkła wykorzystuje się różnorodne materiały, które muszą spełniać określone wymagania dotyczące wytrzymałości, trwałości oraz odporności na działanie wysokich temperatur czy substancji chemicznych. Stal nierdzewna jest jednym z najczęściej stosowanych materiałów ze względu na swoją odporność na korozję oraz wysoką wytrzymałość mechaniczną. Dzięki tym właściwościom maszyny wykonane ze stali nierdzewnej mogą pracować w trudnych warunkach przemysłowych przez długi czas bez potrzeby częstych napraw czy konserwacji. Kolejnym ważnym materiałem są kompozyty i tworzywa sztuczne, które często stosuje się w elementach konstrukcyjnych maszyn ze względu na ich niską wagę oraz łatwość formowania. W przypadku narzędzi skrawających wykorzystywanych w obróbce szkła często stosuje się materiały takie jak diamenty syntetyczne czy węgliki spiekane, które charakteryzują się wyjątkową twardością i odpornością na ścieranie.

Jakie są najnowsze trendy w projektowaniu maszyn do obróbki szkła

W ostatnich latach projektowanie maszyn do obróbki szkła uległo znacznym zmianom, co jest wynikiem postępu technologicznego oraz rosnących wymagań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia precyzyjne i szybkie wykonywanie zadań, takich jak cięcie, szlifowanie czy pakowanie elementów szklanych. Kolejnym istotnym trendem jest zastosowanie technologii cyfrowych, takich jak Internet Rzeczy (IoT), które pozwalają na monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu operatorzy mogą szybko reagować na ewentualne awarie lub nieprawidłowości w procesie produkcyjnym. Dodatkowo, rośnie znaczenie zrównoważonego rozwoju, co skłania producentów do projektowania maszyn bardziej przyjaznych dla środowiska. Wykorzystanie materiałów pochodzących z recyklingu oraz energooszczędnych rozwiązań staje się standardem w branży.

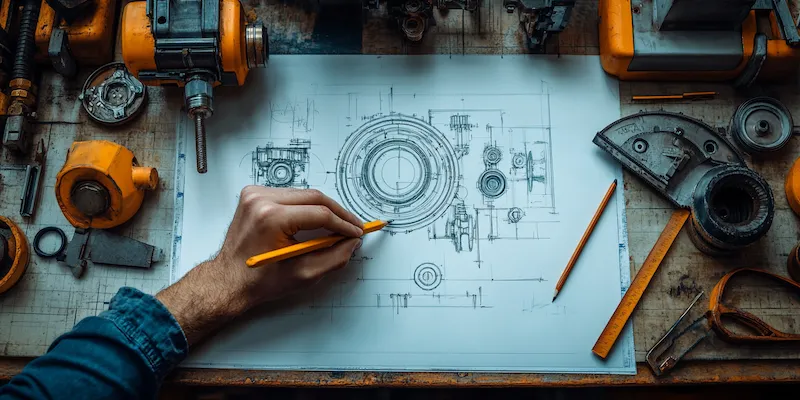

Jakie są kluczowe etapy procesu projektowania maszyn do obróbki szkła

Proces projektowania maszyn do obróbki szkła składa się z kilku kluczowych etapów, które są niezbędne do stworzenia efektywnego i funkcjonalnego urządzenia. Pierwszym krokiem jest analiza wymagań klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać oraz jakie parametry musi osiągnąć. Następnie inżynierowie przystępują do fazy koncepcyjnej, gdzie tworzą wstępne modele i schematy konstrukcyjne. W tym etapie ważne jest uwzględnienie wszystkich aspektów technicznych oraz ergonomicznych, aby maszyna była nie tylko wydajna, ale także bezpieczna w obsłudze. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie opracowywane są dokładne rysunki techniczne oraz specyfikacje materiałowe. Kolejnym krokiem jest budowa prototypu maszyny, który poddawany jest testom mającym na celu weryfikację jej działania oraz identyfikację ewentualnych problemów. Po zakończeniu testów i wprowadzeniu ewentualnych poprawek następuje produkcja seryjna maszyn oraz ich wdrożenie na rynek.

Jakie umiejętności są potrzebne do pracy w projektowaniu maszyn do obróbki szkła

Praca w dziedzinie projektowania maszyn do obróbki szkła wymaga szerokiego zestawu umiejętności i kompetencji, które są niezbędne do skutecznego realizowania zadań inżynieryjnych. Przede wszystkim, kluczowe znaczenie ma znajomość zasad mechaniki oraz technologii materiałowej, co pozwala na dobór odpowiednich komponentów i narzędzi do konkretnej aplikacji. Umiejętność posługiwania się oprogramowaniem CAD jest równie istotna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Ponadto, inżynierowie muszą posiadać zdolności analityczne i umiejętność rozwiązywania problemów, aby móc identyfikować i eliminować ewentualne błędy w projekcie czy procesie produkcyjnym. Komunikacja interpersonalna jest również ważnym aspektem pracy zespołowej, ponieważ często projektanci współpracują z innymi specjalistami, takimi jak technicy czy menedżerowie produkcji. Dodatkowo, znajomość norm i przepisów dotyczących bezpieczeństwa oraz ochrony środowiska staje się coraz bardziej istotna w kontekście odpowiedzialnego projektowania maszyn.

Jakie są zastosowania maszyn do obróbki szkła w różnych branżach

Maszyny do obróbki szkła znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnymi urządzeniami. W przemyśle budowlanym maszyny te są wykorzystywane do produkcji szyb okiennych oraz drzwi szklanych, które muszą spełniać określone normy dotyczące izolacji termicznej i akustycznej. W branży meblarskiej maszyny służą do tworzenia elementów szklanych wykorzystywanych w meblach takich jak stoły czy witryny, gdzie estetyka i jakość wykonania mają kluczowe znaczenie. Przemysł motoryzacyjny również korzysta z technologii obróbczych szkła do produkcji szyb samochodowych, które muszą być odporne na różnorodne warunki atmosferyczne oraz zapewniać bezpieczeństwo pasażerom. W sektorze elektronicznym maszyny te są używane do produkcji ekranów szklanych stosowanych w telefonach komórkowych czy telewizorach. Dodatkowo, sztuka i rzemiosło artystyczne wykorzystują maszyny do tworzenia unikalnych dzieł ze szkła, takich jak rzeźby czy ozdoby.

Jakie są koszty związane z projektowaniem maszyn do obróbki szkła

Koszty związane z projektowaniem maszyn do obróbki szkła mogą być znacznie zróżnicowane w zależności od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie oraz materiały użyte w budowie maszyny. Na początku procesu należy uwzględnić koszty badań i analiz rynkowych, które pozwalają określić potrzeby klientów oraz wymagania dotyczące funkcjonalności maszyny. Następnie pojawiają się wydatki związane z opracowaniem koncepcji i szczegółowego projektu, co może obejmować wynagrodzenia dla zespołu inżynierów oraz koszty oprogramowania CAD. Budowa prototypu to kolejny istotny etap wiążący się z dodatkowymi kosztami materiałowymi oraz robocizną. Po zakończeniu testów prototypu należy również uwzględnić wydatki związane z dostosowaniem projektu na podstawie uzyskanych wyników testów. Koszty produkcji seryjnej będą obejmować zakup surowców oraz koszty pracy przy montażu maszyn. Ostatecznie warto również pamiętać o kosztach marketingu i sprzedaży gotowych produktów na rynku.

Jakie certyfikaty są wymagane dla maszyn do obróbki szkła

Certyfikaty odgrywają kluczową rolę w procesie projektowania i produkcji maszyn do obróbki szkła, ponieważ potwierdzają zgodność urządzeń z obowiązującymi normami bezpieczeństwa oraz jakości. W Europie jednym z najważniejszych dokumentów jest certyfikat CE, który oznacza zgodność produktu z dyrektywami Unii Europejskiej dotyczącymi bezpieczeństwa maszyn oraz ochrony zdrowia użytkowników. Aby uzyskać ten certyfikat, producenci muszą przeprowadzić szczegółowe analizy ryzyka oraz testy funkcjonalności swoich urządzeń. Dodatkowo wiele firm decyduje się na uzyskanie certyfikatów ISO 9001 dotyczącego systemu zarządzania jakością lub ISO 14001 dotyczącego zarządzania środowiskowego. Certyfikaty te świadczą o wysokich standardach produkcji oraz dbałości o jakość oferowanych produktów. W przypadku maszyn wykorzystywanych w specyficznych branżach mogą być wymagane dodatkowe certyfikaty branżowe lub atesty potwierdzające spełnienie określonych norm technicznych czy jakościowych.