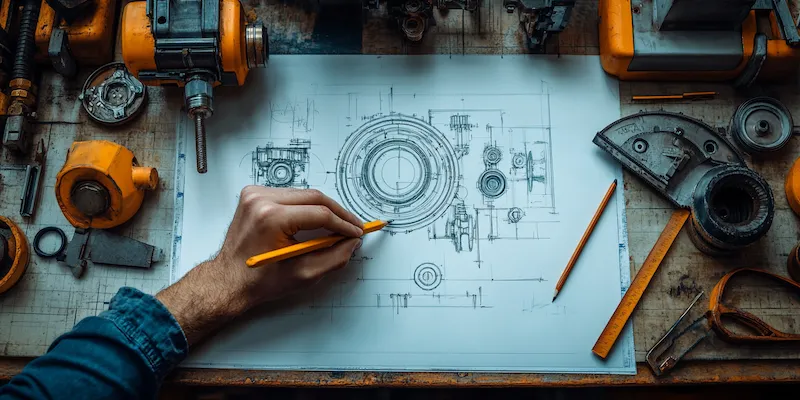

Projektowanie maszyn to złożony proces, który wymaga staranności i przemyślanej strategii. Kluczowym etapem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych. Na początku projektant musi dokładnie zrozumieć, jakie funkcje ma spełniać maszyna oraz w jakich warunkach będzie użytkowana. Kolejnym krokiem jest stworzenie koncepcji, która uwzględnia wszystkie wymagania. W tym etapie projektanci często tworzą szkice oraz modele 3D, które pozwalają na wizualizację pomysłu. Po zatwierdzeniu koncepcji następuje faza inżynieryjna, gdzie szczegółowo opracowuje się wszystkie elementy konstrukcyjne. To czas na wybór odpowiednich materiałów oraz technologii produkcji. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem i ergonomią, które są niezwykle istotne w kontekście użytkowania maszyn.

Jakie narzędzia są używane w projektowaniu maszyn

W procesie projektowania maszyn wykorzystuje się szereg narzędzi i oprogramowania, które wspierają inżynierów na różnych etapach pracy. Jednym z najpopularniejszych programów jest CAD, czyli Computer-Aided Design, który umożliwia tworzenie precyzyjnych rysunków technicznych oraz modeli 3D. Dzięki temu inżynierowie mogą łatwo wizualizować swoje pomysły oraz przeprowadzać symulacje działania maszyny w różnych warunkach. Innym ważnym narzędziem są programy do analizy wytrzymałościowej, które pozwalają na ocenę, czy zaprojektowane elementy będą w stanie wytrzymać obciążenia podczas pracy. Warto również wspomnieć o oprogramowaniu do zarządzania projektem, które pomaga w organizacji pracy zespołu oraz monitorowaniu postępów. Współczesne technologie umożliwiają także wykorzystanie druku 3D do szybkiego prototypowania, co znacząco przyspiesza proces testowania i wprowadzania poprawek.

Jakie są najczęstsze problemy podczas projektowania maszyn

Podczas projektowania maszyn inżynierowie mogą napotkać wiele wyzwań i problemów, które mogą wpłynąć na finalny efekt ich pracy. Jednym z najczęstszych problemów jest niedostateczne zrozumienie wymagań klienta lub brak jasnych specyfikacji technicznych. Może to prowadzić do sytuacji, w której zaprojektowana maszyna nie spełnia oczekiwań użytkowników lub nie działa zgodnie z zamierzeniami. Innym istotnym problemem jest niewłaściwy dobór materiałów lub technologii produkcji, co może skutkować niską jakością wykonania lub wysokimi kosztami produkcji. Często zdarza się również, że inżynierowie napotykają trudności związane z integracją różnych systemów i komponentów maszyny, co może prowadzić do opóźnień w realizacji projektu. Dodatkowo, zmieniające się przepisy dotyczące bezpieczeństwa i ochrony środowiska mogą wymusić konieczność dostosowania projektu do nowych norm, co również może być źródłem problemów.

Jakie umiejętności są potrzebne do projektowania maszyn

Aby skutecznie zajmować się projektowaniem maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Umiejętność posługiwania się oprogramowaniem CAD oraz innymi narzędziami inżynieryjnymi jest kluczowa dla efektywnego tworzenia rysunków i modeli 3D. Również umiejętności analityczne są niezwykle ważne – inżynierowie muszą potrafić ocenić wytrzymałość materiałów oraz przewidzieć zachowanie maszyny w różnych warunkach eksploatacyjnych. Ponadto, umiejętności komunikacyjne są istotne dla współpracy z innymi członkami zespołu oraz klientami. Często projektanci muszą prezentować swoje pomysły i uzasadniać wybory technologiczne przed osobami nietechnicznymi.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie maszyn ewoluuje w szybkim tempie, a nowe technologie oraz podejścia zmieniają sposób, w jaki inżynierowie podchodzą do swoich zadań. Jednym z najważniejszych trendów jest rosnąca popularność automatyzacji i robotyzacji procesów produkcyjnych. Wprowadzenie inteligentnych systemów, które potrafią samodzielnie podejmować decyzje na podstawie analizy danych, znacząco zwiększa efektywność i precyzję działania maszyn. Ponadto, Internet Rzeczy (IoT) staje się kluczowym elementem w projektowaniu nowoczesnych maszyn, umożliwiając zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu inżynierowie mogą lepiej monitorować wydajność maszyn oraz przewidywać awarie, co prowadzi do zmniejszenia kosztów utrzymania. Kolejnym istotnym trendem jest zrównoważony rozwój i ekologia – projektanci coraz częściej poszukują rozwiązań, które minimalizują wpływ na środowisko, takich jak wykorzystanie materiałów biodegradowalnych czy energooszczędnych technologii.

Jakie są etapy testowania maszyn po ich zaprojektowaniu

Testowanie maszyn to kluczowy etap po zakończeniu procesu projektowania, który pozwala na ocenę ich funkcjonalności oraz bezpieczeństwa. Pierwszym krokiem jest przeprowadzenie testów jednostkowych, które polegają na sprawdzeniu poszczególnych komponentów maszyny w izolacji. Inżynierowie analizują, czy każdy element działa zgodnie z założeniami oraz specyfikacjami technicznymi. Następnie przeprowadza się testy integracyjne, które mają na celu ocenę współpracy różnych części maszyny oraz ich interakcji ze sobą. W tym etapie ważne jest również zweryfikowanie, czy wszystkie systemy działają harmonijnie i nie występują żadne konflikty. Kolejnym krokiem są testy wydajnościowe, które pozwalają ocenić, jak maszyna radzi sobie w warunkach rzeczywistych. Inżynierowie monitorują jej działanie pod kątem efektywności energetycznej oraz wydajności produkcji. Ostatnim etapem jest testowanie bezpieczeństwa, które ma na celu upewnienie się, że maszyna spełnia wszystkie normy i przepisy dotyczące ochrony zdrowia i życia użytkowników.

Jakie są wyzwania związane z projektowaniem maszyn w przemyśle 4.0

Przemysł 4.0 wprowadza szereg wyzwań dla inżynierów zajmujących się projektowaniem maszyn. Jednym z głównych problemów jest konieczność integracji różnych technologii i systemów informatycznych w jedną spójną całość. Maszyny muszą być zdolne do komunikacji z innymi urządzeniami oraz systemami zarządzania produkcją, co wymaga od projektantów znajomości zarówno aspektów mechanicznych, jak i informatycznych. Dodatkowo, inżynierowie muszą stawić czoła rosnącym oczekiwaniom klientów dotyczącym personalizacji produktów – klienci coraz częściej oczekują rozwiązań dostosowanych do ich indywidualnych potrzeb i preferencji. To wymaga elastyczności w projektowaniu oraz zdolności do szybkiego reagowania na zmieniające się wymagania rynku. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych oraz ochrony przed cyberatakami – maszyny połączone z siecią są narażone na różnorodne zagrożenia, co wymaga zastosowania odpowiednich zabezpieczeń.

Jakie są różnice między tradycyjnym a nowoczesnym projektowaniem maszyn

Tradycyjne projektowanie maszyn opierało się głównie na doświadczeniu inżynierów oraz metodach ręcznych, takich jak rysunki techniczne czy obliczenia analityczne. Proces ten był często czasochłonny i wymagał dużej precyzji ze strony projektantów. Nowoczesne podejście do projektowania maszyn korzysta z zaawansowanych technologii komputerowych oraz symulacji, co znacząco przyspiesza cały proces. Dzięki oprogramowaniu CAD inżynierowie mogą tworzyć skomplikowane modele 3D oraz przeprowadzać symulacje działania maszyny w różnych warunkach eksploatacyjnych bez konieczności budowy fizycznego prototypu. Ponadto nowoczesne projektowanie uwzględnia również aspekty związane z automatyzacją i robotyzacją procesów produkcyjnych, co pozwala na zwiększenie efektywności i redukcję kosztów.

Jakie są najlepsze praktyki w procesie projektowania maszyn

Aby osiągnąć sukces w projektowaniu maszyn, warto stosować kilka najlepszych praktyk, które mogą pomóc w optymalizacji całego procesu. Przede wszystkim kluczowe jest dokładne określenie wymagań klienta oraz specyfikacji technicznych już na samym początku projektu – im lepiej inżynierowie zrozumieją potrzeby użytkowników, tym łatwiej będzie im stworzyć odpowiednie rozwiązanie. Ważne jest także regularne komunikowanie się z zespołem projektowym oraz innymi interesariuszami – otwarta wymiana informacji pozwala na szybsze wykrywanie problemów i ich rozwiązywanie. Kolejną praktyką jest iteracyjne podejście do projektowania – zamiast dążyć do perfekcyjnego rozwiązania od razu, warto tworzyć prototypy i testować je w praktyce, co pozwoli na bieżąco wprowadzać poprawki i udoskonalenia. Również dokumentacja procesu projektowego jest niezwykle istotna – szczegółowe zapisy wszystkich decyzji oraz zmian ułatwiają późniejsze analizy oraz ewentualne modyfikacje projektu.

Jakie są kluczowe aspekty współpracy w projektowaniu maszyn

Współpraca w zespole projektowym jest niezbędna dla efektywnego procesu projektowania maszyn. Kluczowym aspektem jest zrozumienie ról i odpowiedzialności poszczególnych członków zespołu, co pozwala na płynne dzielenie się zadaniami oraz uniknięcie nieporozumień. Warto również stworzyć atmosferę otwartej komunikacji, w której każdy członek zespołu czuje się swobodnie dzieląc się swoimi pomysłami oraz uwagami. Regularne spotkania projektowe mogą pomóc w monitorowaniu postępów oraz identyfikacji potencjalnych problemów na wczesnym etapie. Dodatkowo, korzystanie z narzędzi do zarządzania projektami może ułatwić organizację pracy oraz śledzenie terminów. Współpraca między różnymi działami, takimi jak inżynieria, produkcja czy marketing, jest również kluczowa – pozwala to na lepsze dostosowanie projektu do wymagań rynku oraz oczekiwań klientów.