Robotyzacja linii produkcyjnych to proces, który w ostatnich latach zyskał na znaczeniu w różnych sektorach przemysłu. Wprowadzenie robotów do produkcji pozwala na zwiększenie wydajności, poprawę jakości produktów oraz redukcję kosztów operacyjnych. Dzięki automatyzacji wiele zadań, które wcześniej wymagały pracy ludzkiej, teraz mogą być wykonywane przez maszyny, co prowadzi do znacznego przyspieszenia procesów produkcyjnych. Roboty są w stanie pracować przez długie godziny bez przerwy, co eliminuje problemy związane z zmęczeniem pracowników i zwiększa ogólną efektywność linii produkcyjnych. Warto również zauważyć, że robotyzacja przyczynia się do zwiększenia bezpieczeństwa w miejscu pracy, ponieważ niektóre niebezpieczne zadania mogą być teraz realizowane przez maszyny. W miarę jak technologia się rozwija, coraz więcej firm decyduje się na inwestycje w robotyzację, co staje się kluczowym czynnikiem konkurencyjności na rynku.

Jakie korzyści przynosi robotyzacja linii produkcyjnych

Wprowadzenie robotyzacji do linii produkcyjnych niesie ze sobą szereg korzyści, które mają kluczowe znaczenie dla rozwoju przedsiębiorstw. Przede wszystkim automatyzacja procesów produkcyjnych pozwala na znaczne zwiększenie wydajności. Roboty są w stanie wykonywać powtarzalne zadania z dużą precyzją i szybkością, co przekłada się na wyższą ilość wyprodukowanych jednostek w krótszym czasie. Kolejną istotną zaletą jest poprawa jakości produktów. Roboty eliminują błędy ludzkie, co sprawia, że produkty są bardziej jednorodne i spełniają wyższe standardy jakościowe. Dodatkowo robotyzacja przyczynia się do obniżenia kosztów pracy, ponieważ mniejsza liczba pracowników jest potrzebna do obsługi linii produkcyjnej. To z kolei pozwala firmom na alokację zasobów w inne obszary działalności, takie jak badania i rozwój czy marketing. Automatyzacja wpływa również na zwiększenie bezpieczeństwa pracy, ponieważ roboty mogą przejmować niebezpieczne zadania, co minimalizuje ryzyko wypadków.

Jakie wyzwania wiążą się z robotyzacją linii produkcyjnych

Mimo licznych korzyści związanych z robotyzacją linii produkcyjnych istnieją również pewne wyzwania, które przedsiębiorstwa muszą uwzględnić podczas wdrażania nowych technologii. Jednym z głównych problemów jest wysoki koszt początkowy zakupu i instalacji robotów oraz systemów automatyzacyjnych. Dla wielu firm szczególnie małych i średnich może to stanowić istotną barierę finansową. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych urządzeń oraz technologii. Pracownicy muszą zdobyć nowe umiejętności, aby móc efektywnie współpracować z robotami i zarządzać zautomatyzowanymi liniami produkcyjnymi. Ponadto istnieje ryzyko związane z utratą miejsc pracy – automatyzacja może prowadzić do redukcji zatrudnienia w niektórych obszarach, co budzi obawy społeczne. Firmy muszą więc znaleźć sposób na odpowiednie zarządzanie tym procesem oraz komunikację ze swoimi pracownikami.

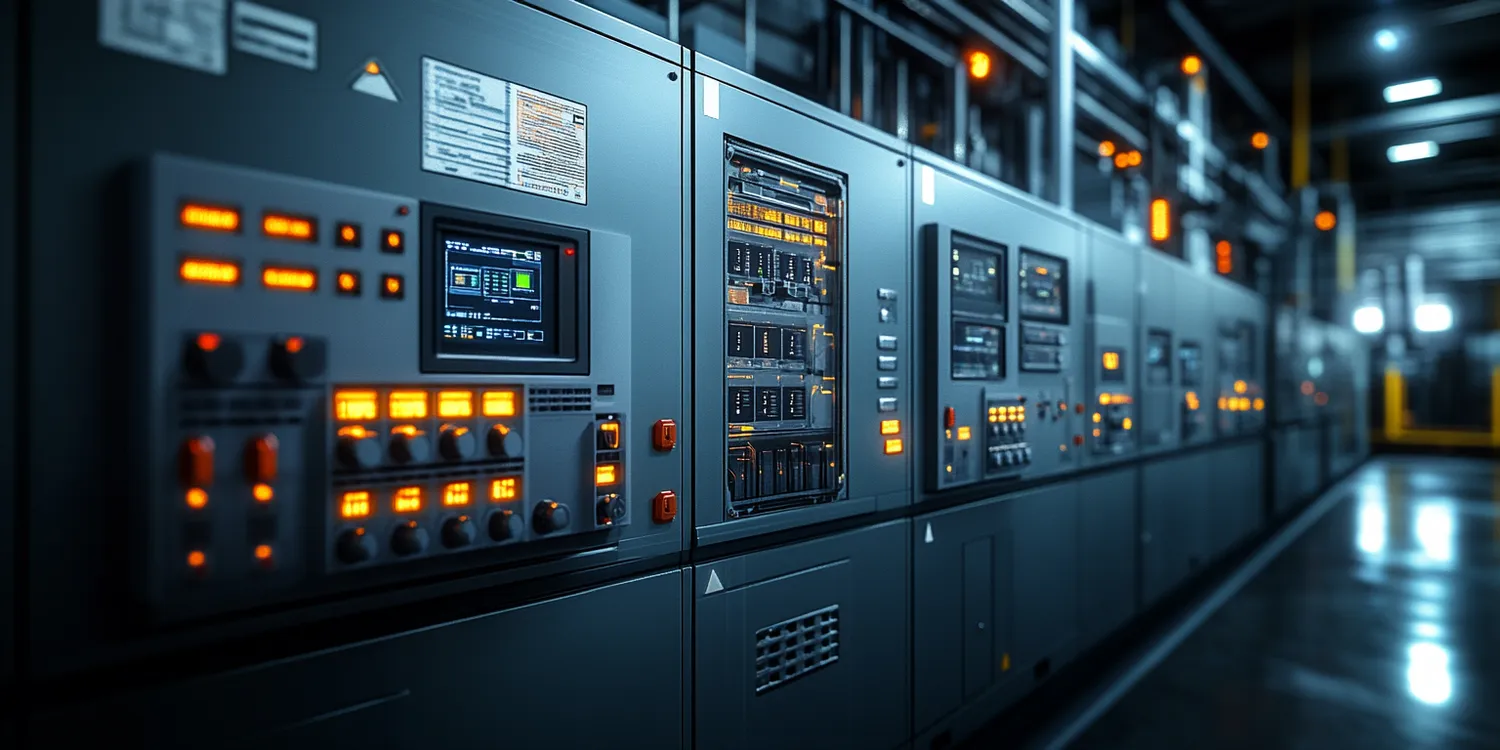

Jakie technologie wspierają robotyzację linii produkcyjnych

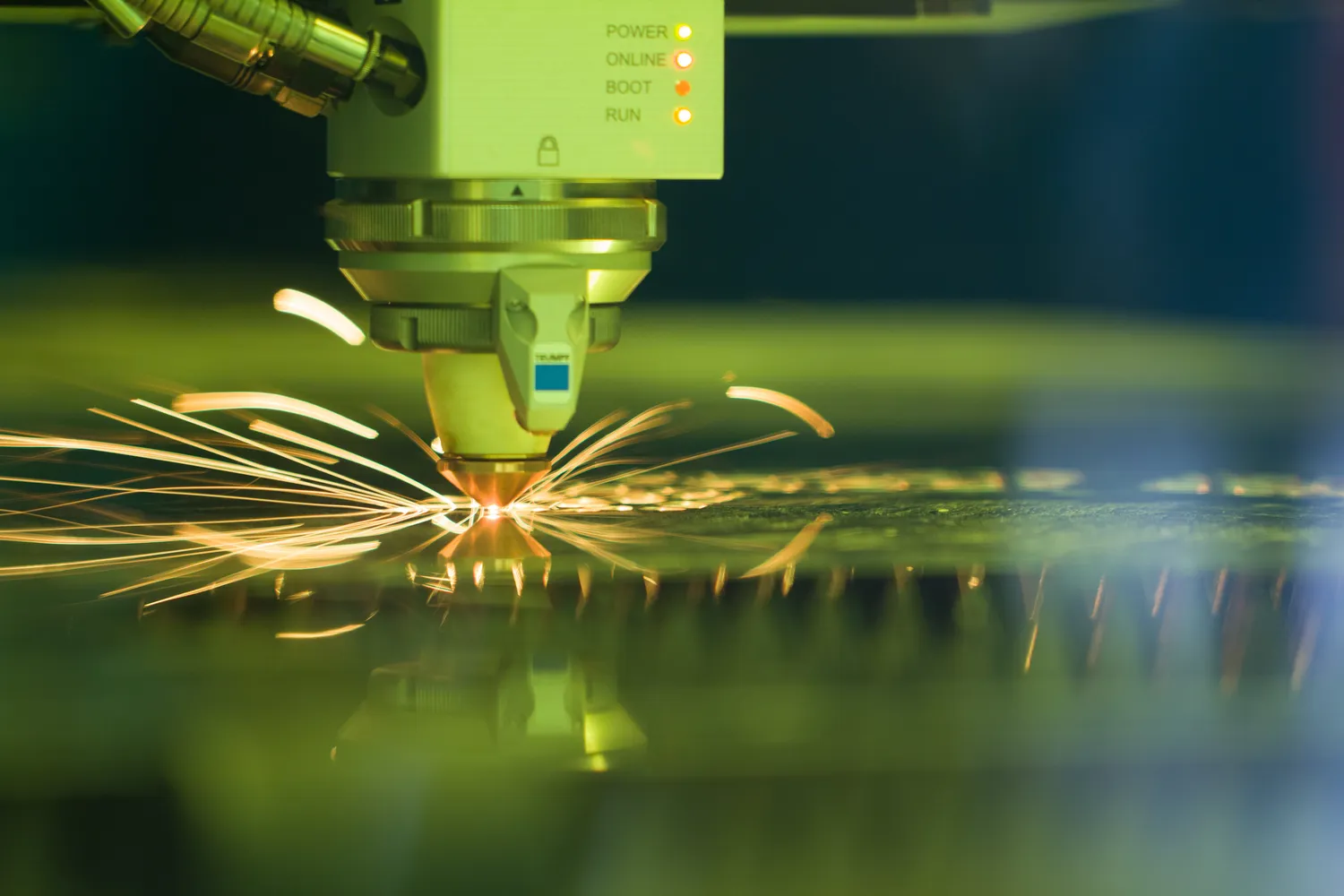

Robotyzacja linii produkcyjnych opiera się na różnorodnych technologiach, które umożliwiają automatyzację procesów i zwiększenie efektywności produkcji. Jednym z kluczowych elementów są roboty przemysłowe, które mogą być wykorzystywane do wykonywania różnych zadań – od montażu po pakowanie i transport materiałów. Współczesne roboty są wyposażone w zaawansowane czujniki oraz systemy sztucznej inteligencji, co pozwala im na adaptację do zmieniających się warunków pracy oraz samodzielne podejmowanie decyzji. Inną istotną technologią są systemy zarządzania produkcją (MES), które umożliwiają monitorowanie i optymalizację procesów w czasie rzeczywistym. Dzięki nim przedsiębiorstwa mogą lepiej planować swoje działania oraz reagować na ewentualne problemy. Również Internet Rzeczy (IoT) odgrywa ważną rolę w robotyzacji – dzięki połączeniu urządzeń można zbierać dane dotyczące wydajności maszyn oraz analizować je w celu dalszej optymalizacji procesów.

Jakie branże korzystają z robotyzacji linii produkcyjnych

Robotyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach przemysłowych, a jej popularność rośnie wraz z postępem technologicznym oraz potrzebą zwiększenia efektywności operacyjnej. Jednym z najważniejszych sektorów korzystających z automatyzacji jest przemysł motoryzacyjny, gdzie roboty są wykorzystywane do montażu pojazdów oraz ich komponentów. Dzięki temu możliwe jest osiągnięcie wysokiej precyzji oraz skrócenie czasu produkcji. Kolejną branżą intensywnie wdrażającą robotyzację jest przemysł elektroniczny, gdzie automatyczne linie montażowe pozwalają na szybkie i dokładne składanie skomplikowanych urządzeń elektronicznych. Sektor spożywczy również korzysta z zalet automatyzacji – roboty są wykorzystywane do pakowania produktów oraz ich transportu wewnętrznego. Przemysł farmaceutyczny to kolejny przykład branży, która stawia na robotyzację; tutaj automatyzacja procesów pozwala na zachowanie wysokich standardów jakości oraz bezpieczeństwa produktów leczniczych.

Jakie są przyszłe kierunki rozwoju robotyzacji linii produkcyjnych

Przyszłość robotyzacji linii produkcyjnych zapowiada się niezwykle obiecująco, a wiele trendów wskazuje na dalszy rozwój i integrację nowoczesnych technologii. Jednym z kluczowych kierunków jest zwiększenie zastosowania sztucznej inteligencji w robotach przemysłowych. Dzięki AI roboty będą mogły uczyć się na podstawie danych zebranych podczas pracy, co pozwoli im na lepsze dostosowanie się do zmieniających się warunków oraz optymalizację procesów produkcyjnych. W miarę jak technologia będzie się rozwijać, możemy spodziewać się również większej współpracy między robotami a ludźmi, co określane jest jako kooperacyjna robotyka. Roboty współpracujące, zwane cobotami, będą mogły pracować obok ludzi, wspierając ich w wykonywaniu zadań i zwiększając efektywność pracy. Inny ważny trend to rozwój systemów autonomicznych, które będą w stanie samodzielnie podejmować decyzje i zarządzać całymi procesami produkcyjnymi bez potrzeby stałej interwencji człowieka. Również Internet Rzeczy (IoT) będzie odgrywał kluczową rolę w przyszłości robotyzacji, umożliwiając zbieranie i analizowanie danych w czasie rzeczywistym, co pozwoli na jeszcze lepszą optymalizację procesów oraz szybsze reagowanie na ewentualne problemy.

Jakie umiejętności są potrzebne w erze robotyzacji

Wraz z postępującą robotyzacją linii produkcyjnych zmieniają się także wymagania dotyczące umiejętności pracowników. W erze automatyzacji kluczowe staje się posiadanie wiedzy technicznej oraz umiejętności obsługi nowoczesnych technologii. Pracownicy muszą być w stanie zrozumieć działanie robotów oraz systemów automatyzacyjnych, co wymaga odpowiedniego przeszkolenia i ciągłego kształcenia. Umiejętności analityczne stają się coraz bardziej cenione – pracownicy powinni potrafić interpretować dane generowane przez maszyny oraz wykrywać potencjalne problemy w procesach produkcyjnych. Również zdolności interpersonalne nabierają znaczenia, ponieważ współpraca między ludźmi a robotami wymaga umiejętności komunikacji oraz zdolności do pracy w zespole. Dodatkowo ważne jest posiadanie umiejętności rozwiązywania problemów, ponieważ pracownicy będą musieli radzić sobie z wyzwaniami związanymi z wdrażaniem nowych technologii oraz adaptacją do zmieniającego się środowiska pracy.

Jakie są przykłady firm wdrażających robotyzację

Wiele znanych firm na całym świecie zdecydowało się na wdrożenie robotyzacji linii produkcyjnych, co przyczyniło się do ich sukcesu i zwiększenia konkurencyjności. Przykładem może być firma Tesla, która wykorzystuje zaawansowane technologie automatyzacyjne w swoich zakładach produkcyjnych, co pozwala na szybkie i efektywne montowanie pojazdów elektrycznych. Dzięki zastosowaniu robotów Tesla osiąga wysoką precyzję oraz skraca czas produkcji, co przekłada się na większą wydajność i oszczędności kosztów. Innym przykładem jest firma Amazon, która inwestuje w automatyzację swoich magazynów poprzez zastosowanie robotów do transportu towarów oraz zarządzania zapasami. Dzięki temu Amazon może szybko realizować zamówienia klientów i utrzymywać wysoki poziom obsługi klienta. W branży motoryzacyjnej warto wspomnieć o firmie Toyota, która od lat stosuje zaawansowane systemy automatyzacji w swoich zakładach produkcyjnych, co pozwala jej na utrzymanie wysokich standardów jakości oraz elastyczności w produkcji. Również firmy z sektora spożywczego, takie jak Nestlé czy Unilever, wdrażają rozwiązania automatyzacyjne w celu zwiększenia efektywności procesów pakowania i dystrybucji produktów.

Jakie są najnowsze trendy w robotyzacji linii produkcyjnych

Najnowsze trendy w robotyzacji linii produkcyjnych wskazują na dynamiczny rozwój technologii oraz ich coraz szersze zastosowanie w różnych sektorach przemysłu. Jednym z najważniejszych trendów jest rosnąca popularność sztucznej inteligencji oraz uczenia maszynowego. Dzięki tym technologiom roboty mogą nie tylko wykonywać powtarzalne zadania, ale także uczyć się na podstawie danych historycznych i dostosowywać swoje działania do zmieniających się warunków pracy. Kolejnym istotnym trendem jest rozwój autonomicznych systemów transportowych, które mogą samodzielnie poruszać się po zakładzie produkcyjnym i dostarczać materiały tam, gdzie są potrzebne. Wzrasta także zainteresowanie rozwiązaniami chmurowymi, które umożliwiają zdalne zarządzanie liniami produkcyjnymi oraz analizę danych w czasie rzeczywistym. Warto również zwrócić uwagę na rosnącą rolę Internetu Rzeczy (IoT), który pozwala na integrację różnych urządzeń i systemów w celu optymalizacji procesów produkcyjnych.

Jakie są kluczowe czynniki sukcesu przy wdrażaniu robotyzacji

Aby wdrożenie robotyzacji linii produkcyjnych zakończyło się sukcesem, istnieje kilka kluczowych czynników, które należy uwzględnić podczas planowania tego procesu. Przede wszystkim istotne jest przeprowadzenie dokładnej analizy potrzeb przedsiębiorstwa oraz identyfikacja obszarów, które mogą skorzystać z automatyzacji. Należy również określić cele wdrożenia – czy chodzi o zwiększenie wydajności, poprawę jakości produktów czy redukcję kosztów operacyjnych? Kolejnym ważnym krokiem jest wybór odpowiednich technologii oraz dostawców rozwiązań automatyzacyjnych. Przedsiębiorstwa powinny zwrócić uwagę na renomę dostawców oraz ich doświadczenie w branży. Kluczowe znaczenie ma także przeszkolenie pracowników – aby zapewnić płynne przejście do nowego systemu pracy, konieczne jest przygotowanie zespołu do obsługi nowych technologii oraz zmian organizacyjnych.