Robotyzacja prac spawalniczych to zjawisko, które zyskuje na znaczeniu w dzisiejszym przemyśle. Wprowadzenie robotów do procesów spawania ma na celu zwiększenie wydajności, precyzji oraz bezpieczeństwa pracy. Tradycyjne metody spawania często wiążą się z ryzykiem błędów ludzkich, co może prowadzić do wadliwych połączeń i konieczności ich późniejszej naprawy. Roboty, wyposażone w zaawansowane technologie, są w stanie wykonywać powtarzalne zadania z niezwykłą dokładnością, co znacząco redukuje ryzyko wystąpienia defektów. Dodatkowo, automatyzacja procesów spawalniczych pozwala na skrócenie czasu realizacji projektów, co jest kluczowe w branży, gdzie terminy są często napięte. Warto również zauważyć, że robotyzacja przyczynia się do poprawy warunków pracy. Pracownicy nie muszą już narażać się na szkodliwe substancje chemiczne czy wysokie temperatury, co wpływa na ich zdrowie i samopoczucie.

Jakie są główne zalety robotyzacji prac spawalniczych

Wprowadzenie robotyzacji do prac spawalniczych niesie ze sobą szereg korzyści, które mogą znacząco wpłynąć na efektywność produkcji. Po pierwsze, automatyzacja procesów spawania pozwala na osiągnięcie wyższej jakości wykonania. Roboty są w stanie utrzymać stałe parametry pracy, co przekłada się na jednolitość i trwałość połączeń. Po drugie, dzięki robotom możliwe jest zwiększenie wydajności produkcji. Maszyny mogą pracować przez długie godziny bez przerw, co pozwala na realizację większej liczby zamówień w krótszym czasie. Kolejną istotną zaletą jest redukcja kosztów operacyjnych związanych z zatrudnieniem pracowników oraz szkoleniem ich do wykonywania skomplikowanych zadań spawalniczych. Robotyzacja eliminuje także problemy związane z rotacją pracowników oraz ich absencjami, co może negatywnie wpływać na ciągłość produkcji.

Jakie technologie wspierają robotyzację prac spawalniczych

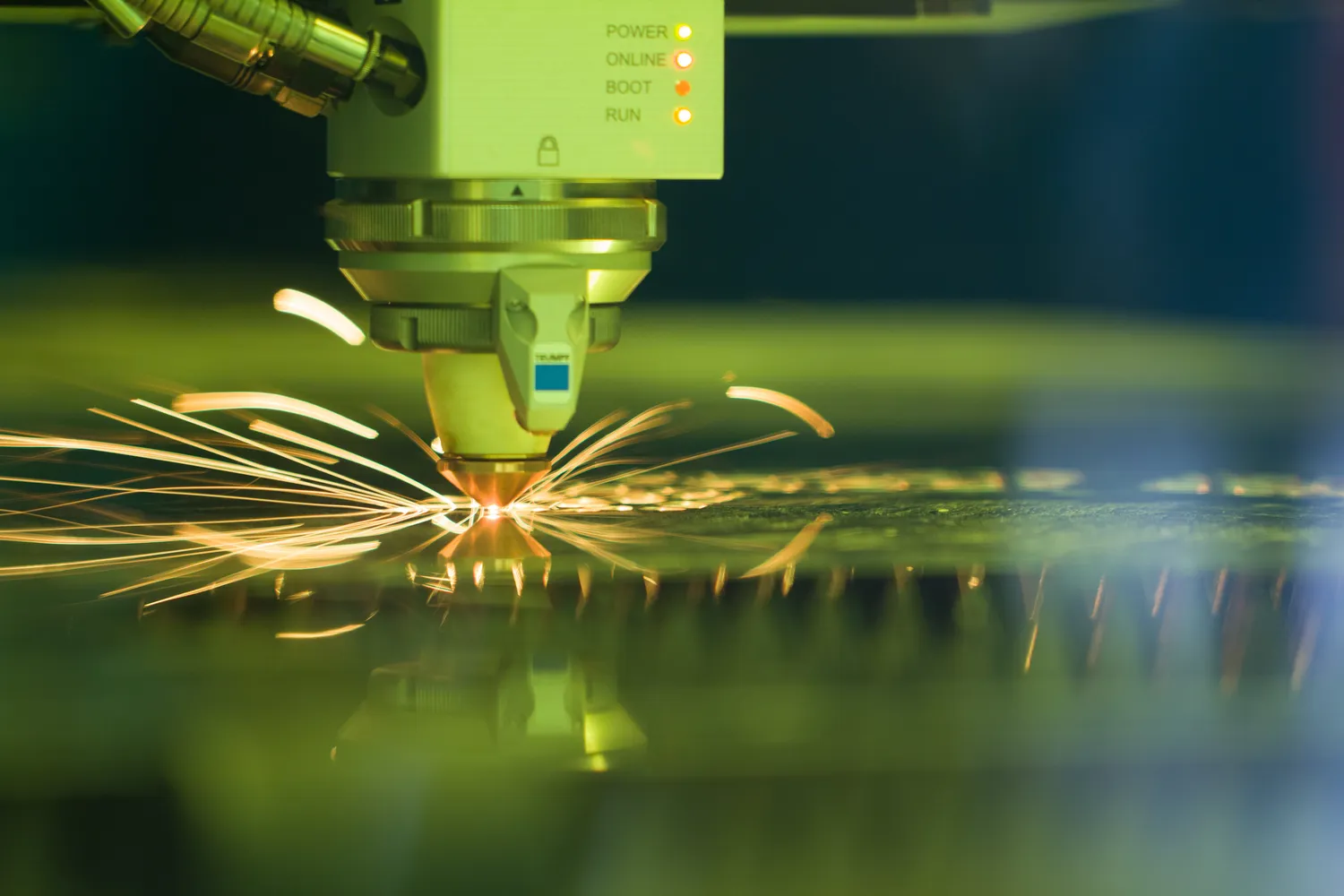

Robotyzacja prac spawalniczych opiera się na zastosowaniu różnych technologii, które umożliwiają skuteczne i efektywne wykonywanie zadań. Kluczowym elementem są zaawansowane systemy sterowania, które pozwalają na precyzyjne programowanie ruchów robota oraz dostosowywanie parametrów spawania do specyfiki materiału i konstrukcji. Współczesne roboty spawalnicze często korzystają z technologii sztucznej inteligencji oraz uczenia maszynowego, co umożliwia im samodzielne dostosowywanie się do zmieniających się warunków pracy i optymalizację procesu spawania w czasie rzeczywistym. Dodatkowo, sensory i kamery montowane w robotach pozwalają na monitorowanie jakości wykonania oraz wykrywanie ewentualnych błędów podczas procesu. Innowacyjne technologie takie jak spawanie laserowe czy plazmowe również znajdują zastosowanie w robotyzacji prac spawalniczych, oferując nowe możliwości w zakresie szybkości i jakości połączeń. Warto również zwrócić uwagę na rozwój oprogramowania CAD/CAM, które umożliwia projektowanie i symulację procesów spawania przed ich rzeczywistym wdrożeniem.

Jakie wyzwania niesie ze sobą robotyzacja prac spawalniczych

Chociaż robotyzacja prac spawalniczych przynosi wiele korzyści, to jednak wiąże się także z pewnymi wyzwaniami, które należy uwzględnić przed podjęciem decyzji o automatyzacji procesów produkcyjnych. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem i wdrożeniem systemów robotycznych. Firmy muszą inwestować nie tylko w same maszyny, ale także w infrastrukturę oraz oprogramowanie potrzebne do ich prawidłowego funkcjonowania. Kolejnym wyzwaniem jest potrzeba przeszkolenia personelu obsługującego nowe technologie. Pracownicy muszą zdobyć umiejętności nie tylko w zakresie programowania robotów, ale także w diagnostyce ewentualnych usterek oraz konserwacji sprzętu. Ponadto istnieje ryzyko związane z integracją nowych systemów z już istniejącymi procesami produkcyjnymi, co może wymagać dodatkowych nakładów czasowych i finansowych. Nie można również zapominać o aspektach etycznych związanych z automatyzacją pracy – obawy dotyczące utraty miejsc pracy mogą wpływać na morale zespołu oraz relacje między pracownikami a zarządem firmy.

Jakie są przyszłe kierunki rozwoju robotyzacji w spawalnictwie

Przyszłość robotyzacji prac spawalniczych zapowiada się niezwykle obiecująco, a rozwój technologii będzie miał kluczowe znaczenie dla dalszej automatyzacji procesów produkcyjnych. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, można spodziewać się, że roboty będą w stanie samodzielnie uczyć się i dostosowywać do zmieniających się warunków pracy. To oznacza, że będą mogły optymalizować swoje działania w czasie rzeczywistym, co przyczyni się do jeszcze większej efektywności i jakości spawania. Warto również zauważyć, że rozwój technologii Internetu Rzeczy (IoT) umożliwi lepszą komunikację między robotami a innymi urządzeniami w zakładzie produkcyjnym. Dzięki temu możliwe będzie zbieranie danych na temat wydajności maszyn oraz analizy ich pracy, co pozwoli na szybsze podejmowanie decyzji dotyczących konserwacji i optymalizacji procesów. Kolejnym interesującym kierunkiem jest rozwój robotów współpracujących, które mogą pracować obok ludzi, wspierając ich w wykonywaniu zadań spawalniczych. Tego rodzaju rozwiązania mogą zwiększyć elastyczność produkcji oraz umożliwić lepsze wykorzystanie umiejętności pracowników.

Jakie są różnice między tradycyjnym a zrobotyzowanym spawaniem

Różnice między tradycyjnym a zrobotyzowanym spawaniem są znaczące i mają wpływ na wiele aspektów procesu produkcyjnego. Tradycyjne spawanie opiera się głównie na umiejętnościach ludzkich, co oznacza, że jakość wykonania może być różna w zależności od doświadczenia i precyzji spawacza. W przeciwieństwie do tego, zrobotyzowane spawanie zapewnia stałą jakość dzięki możliwości programowania dokładnych parametrów pracy robota. Roboty są w stanie utrzymać te same ustawienia przez długi czas, co minimalizuje ryzyko błędów i defektów. Kolejną istotną różnicą jest wydajność – roboty mogą pracować przez długie godziny bez przerw, co pozwala na znaczne zwiększenie tempa produkcji. W tradycyjnym spawaniu czas pracy jest ograniczony przez zmęczenie pracownika oraz potrzebę przerw na odpoczynek. Dodatkowo, zrobotyzowane systemy spawalnicze często oferują większą elastyczność w zakresie dostosowywania się do różnych projektów i materiałów, co sprawia, że są bardziej wszechstronne niż tradycyjne metody.

Jak wdrożyć robotyzację w procesach spawalniczych

Wdrożenie robotyzacji w procesach spawalniczych to złożony proces, który wymaga starannego planowania oraz analizy potrzeb firmy. Pierwszym krokiem jest ocena obecnych procesów produkcyjnych oraz identyfikacja obszarów, które mogą skorzystać na automatyzacji. Ważne jest również określenie celów wdrożenia – czy chodzi o zwiększenie wydajności, poprawę jakości czy redukcję kosztów operacyjnych. Następnie należy przeprowadzić badania rynku w celu wyboru odpowiednich technologii oraz dostawców systemów robotycznych. Warto zwrócić uwagę na elastyczność rozwiązań oraz możliwość ich adaptacji do specyfiki firmy. Po dokonaniu wyboru odpowiednich technologii należy przystąpić do etapu instalacji i konfiguracji systemów robotycznych. Kluczowe jest również przeszkolenie personelu – zarówno operatorów robotów, jak i inżynierów odpowiedzialnych za konserwację sprzętu. Po zakończeniu procesu wdrożenia warto monitorować efekty działania nowych systemów oraz zbierać dane dotyczące ich wydajności.

Jakie są koszty związane z robotyzacją prac spawalniczych

Koszty związane z robotyzacją prac spawalniczych mogą być znaczne i obejmują różne aspekty inwestycji w nowe technologie. Pierwszym elementem kosztowym jest zakup samych robotów oraz niezbędnego osprzętu, takiego jak uchwyty czy źródła prądu do spawania. Koszt zakupu może być uzależniony od specyfiki projektu oraz wymagań technicznych, dlatego warto dokładnie przeanalizować dostępne opcje przed podjęciem decyzji o inwestycji. Kolejnym istotnym kosztem są wydatki związane z instalacją i konfiguracją systemu robotycznego – często wymaga to zaangażowania specjalistycznych firm zajmujących się automatyzacją przemysłową. Dodatkowo należy uwzględnić koszty szkolenia personelu obsługującego nowe technologie oraz ewentualne wydatki związane z modernizacją istniejącej infrastruktury produkcyjnej. Warto również pamiętać o kosztach utrzymania systemu – regularna konserwacja oraz serwisowanie robotów są niezbędne do zapewnienia ich prawidłowego funkcjonowania i uniknięcia awarii.

Jakie umiejętności są potrzebne do pracy z robotami spawalniczymi

Praca z robotami spawalniczymi wymaga od pracowników posiadania specyficznych umiejętności oraz wiedzy technicznej. Kluczowym elementem jest znajomość programowania systemów robotycznych – operatorzy muszą być w stanie skonfigurować robota zgodnie z wymaganiami konkretnego projektu oraz dostosować parametry spawania do używanych materiałów. Wiedza z zakresu technologii spawalniczych jest również niezbędna; operatorzy powinni znać różne metody spawania oraz ich zastosowanie w praktyce. Umiejętność diagnozowania ewentualnych usterek i problemów technicznych to kolejny istotny aspekt pracy z robotami – szybka reakcja na awarie może znacząco wpłynąć na ciągłość produkcji. Dodatkowo pracownicy powinni być otwarci na ciągłe doskonalenie swoich umiejętności; technologia rozwija się bardzo szybko, dlatego regularne szkolenia i kursy są niezbędne do utrzymania konkurencyjności na rynku pracy.