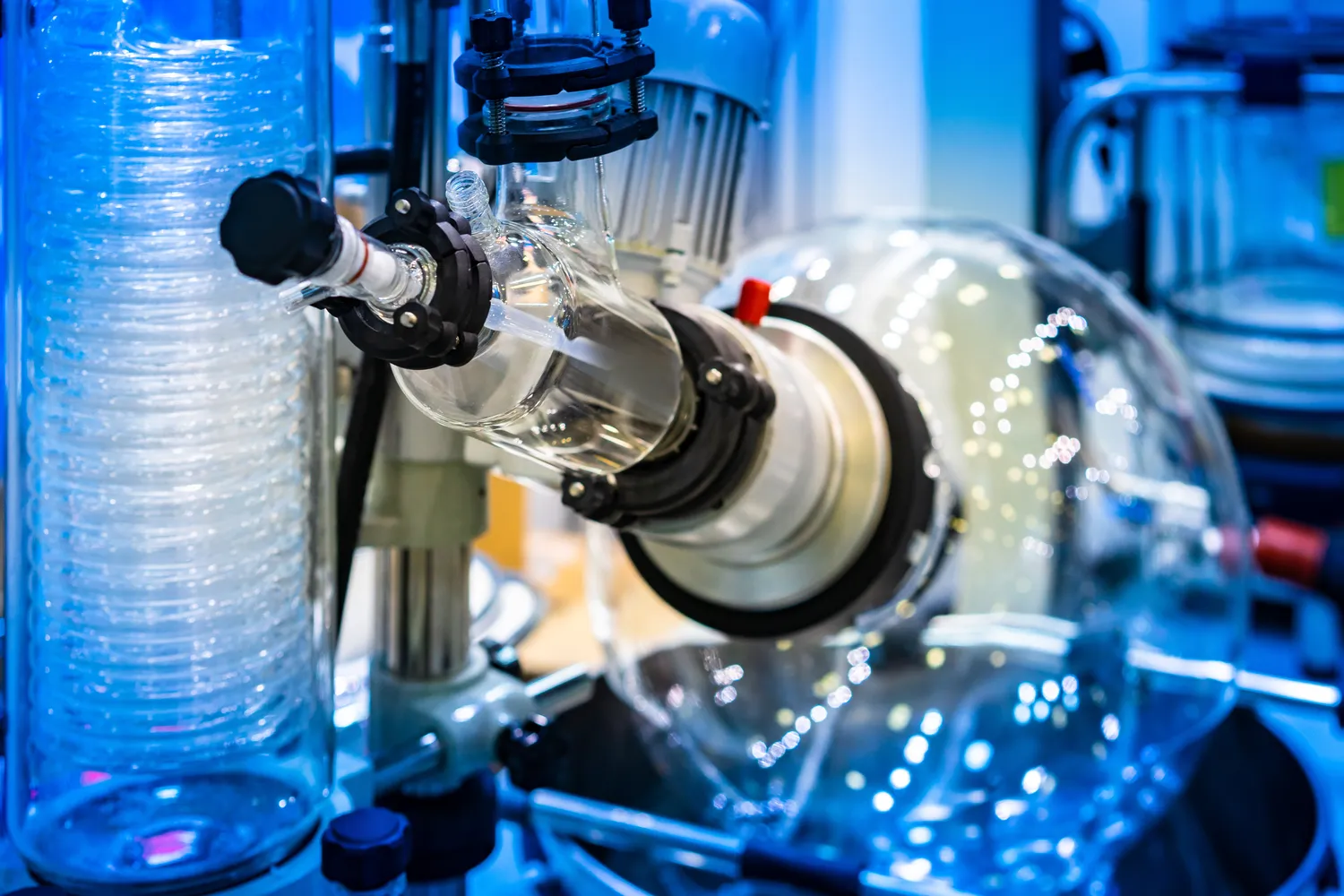

Wyparki próżniowe to urządzenia, które wykorzystują proces odparowywania cieczy w warunkach obniżonego ciśnienia. Dzięki temu możliwe jest uzyskanie wysokiej jakości koncentratów bez ryzyka denaturacji wrażliwych składników, co jest szczególnie istotne w przemyśle spożywczym oraz farmaceutycznym. Zasada działania tych urządzeń opiera się na obniżeniu ciśnienia wewnętrznego, co skutkuje obniżeniem temperatury wrzenia cieczy. W praktyce oznacza to, że substancje mogą być odparowywane w niższych temperaturach, co pozwala na zachowanie ich właściwości organoleptycznych oraz biologicznych. Wyparki próżniowe znajdują zastosowanie w różnych branżach, takich jak produkcja soków, ekstrakcji olejków eterycznych czy też w procesach chemicznych. Warto również zauważyć, że te urządzenia są często wykorzystywane do odzyskiwania rozpuszczalników oraz w procesach destylacji.

Jakie są kluczowe elementy konstrukcyjne wyparki próżniowej

Każda wyparka próżniowa składa się z kilku kluczowych elementów, które współpracują ze sobą, aby zapewnić efektywne odparowywanie cieczy. Najważniejszym z nich jest zbiornik, w którym umieszczana jest ciecz do odparowania. Zbiornik ten jest zazwyczaj wykonany z materiałów odpornych na korozję i wysokie temperatury. Kolejnym istotnym elementem jest system próżniowy, który umożliwia obniżenie ciśnienia wewnętrznego. Może to być osiągnięte za pomocą pomp próżniowych lub innych mechanizmów generujących podciśnienie. Dodatkowo wyparki wyposażone są w układy grzewcze, które podgrzewają ciecz do odpowiedniej temperatury. Ważnym aspektem jest także system chłodzenia, który pozwala na kondensację pary wodnej wydobywającej się z procesu odparowania. Oprócz tego nowoczesne wyparki często posiadają automatyczne systemy sterowania, które monitorują parametry pracy urządzenia i dostosowują je do aktualnych potrzeb procesu technologicznego.

Jakie są zalety stosowania wyparek próżniowych w przemyśle

Stosowanie wyparek próżniowych w przemyśle niesie ze sobą wiele korzyści, które przyczyniają się do poprawy jakości produktów oraz efektywności procesów technologicznych. Przede wszystkim dzięki obniżonemu ciśnieniu możliwe jest odparowywanie cieczy w niższych temperaturach, co minimalizuje ryzyko uszkodzenia termicznego delikatnych składników. Jest to szczególnie ważne w branży spożywczej, gdzie zachowanie naturalnych aromatów i wartości odżywczych ma kluczowe znaczenie dla jakości końcowego produktu. Dodatkowo wyparki próżniowe pozwalają na oszczędność energii, ponieważ proces odparowania wymaga mniejszych nakładów energetycznych niż tradycyjne metody. Kolejną zaletą jest możliwość efektywnego odzyskiwania rozpuszczalników, co wpływa na zmniejszenie kosztów produkcji oraz ograniczenie negatywnego wpływu na środowisko. Wyparki te charakteryzują się również dużą wszechstronnością zastosowań, co sprawia, że mogą być wykorzystywane w różnych branżach przemysłowych.

Jakie są różnice między wyparkami próżniowymi a innymi metodami

W porównaniu do innych metod odparowywania cieczy, wyparki próżniowe oferują szereg unikalnych zalet i różnic, które czynią je preferowanym wyborem w wielu zastosowaniach przemysłowych. Tradycyjne metody odparowywania często wymagają wysokich temperatur i długiego czasu przetwarzania, co może prowadzić do degradacji cennych składników produktu. W przeciwieństwie do tego wyparki próżniowe działają w obniżonym ciśnieniu, co pozwala na szybsze i bardziej delikatne odparowywanie cieczy bez ryzyka uszkodzenia termicznego. Ponadto proces ten umożliwia lepsze zachowanie aromatów i substancji czynnych, co ma ogromne znaczenie zwłaszcza w przemyśle spożywczym i farmaceutycznym. Inna istotna różnica dotyczy efektywności energetycznej; wyparki próżniowe zużywają mniej energii niż tradycyjne metody dzięki zastosowaniu niższych temperatur pracy. Dodatkowo nowoczesne wyparki często wyposażone są w zaawansowane technologie sterowania i monitorowania procesu, co zwiększa ich wydajność oraz bezpieczeństwo użytkowania.

Jakie są najczęstsze zastosowania wyparki próżniowej w przemyśle

Wyparki próżniowe znajdują szerokie zastosowanie w różnych sektorach przemysłowych, co czyni je niezwykle wszechstronnym narzędziem. W przemyśle spożywczym są one wykorzystywane do produkcji soków, koncentratów oraz ekstraktów, gdzie kluczowe jest zachowanie naturalnych aromatów i wartości odżywczych. Proces odparowywania w warunkach próżni pozwala na uzyskanie wysokiej jakości produktów, które mogą być dłużej przechowywane bez utraty ich właściwości. W branży farmaceutycznej wyparki próżniowe służą do koncentracji substancji czynnych oraz usuwania rozpuszczalników z preparatów, co jest niezbędne dla uzyskania czystych i skutecznych leków. Dodatkowo w laboratoriach badawczych wyparki te są używane do przeprowadzania eksperymentów związanych z destylacją oraz separacją składników chemicznych. W przemyśle chemicznym wyparki próżniowe umożliwiają efektywne odzyskiwanie rozpuszczalników oraz innych substancji, co przyczynia się do zmniejszenia kosztów produkcji oraz ograniczenia negatywnego wpływu na środowisko.

Jakie są różne typy wyparki próżniowej i ich cechy

Na rynku dostępnych jest wiele różnych typów wyparek próżniowych, które różnią się konstrukcją, zastosowaniem oraz parametrami technicznymi. Jednym z najpopularniejszych typów jest wyparka jednofazowa, która charakteryzuje się prostą budową i jest często stosowana w małych zakładach produkcyjnych oraz laboratoriach. Kolejnym rodzajem są wyparki wielofazowe, które umożliwiają jednoczesne odparowywanie kilku cieczy, co zwiększa efektywność procesu. Wyparki rotacyjne to inny typ urządzenia, które wykorzystuje obracający się zbiornik do zwiększenia powierzchni parowania, co pozwala na szybsze osiągnięcie pożądanej koncentracji. Warto również wspomnieć o wyporowych wyparkach próżniowych, które działają na zasadzie przesuwania cieczy przez system rur i zbiorników pod ciśnieniem. Każdy z tych typów ma swoje unikalne cechy i zalety, a wybór odpowiedniego urządzenia zależy od specyfiki procesu technologicznego oraz wymagań produkcyjnych.

Jakie są koszty zakupu i eksploatacji wyparki próżniowej

Koszty zakupu i eksploatacji wyparki próżniowej mogą się znacznie różnić w zależności od jej typu, wielkości oraz zastosowania. Na rynku dostępne są zarówno proste modele dla małych laboratoriów, jak i zaawansowane urządzenia przemysłowe o dużej wydajności. Koszt zakupu podstawowej wyparki może wynosić kilka tysięcy złotych, podczas gdy bardziej skomplikowane systemy mogą kosztować kilkaset tysięcy złotych. Oprócz kosztu samego urządzenia należy również uwzględnić wydatki związane z jego eksploatacją. Do głównych kosztów operacyjnych należą energia elektryczna potrzebna do pracy pomp próżniowych oraz systemów grzewczych, a także koszty konserwacji i serwisowania urządzenia. Regularne przeglądy techniczne są niezbędne dla zapewnienia długotrwałej wydajności oraz bezpieczeństwa pracy wyparek. Dodatkowo warto zwrócić uwagę na koszty materiałów eksploatacyjnych, takich jak uszczelki czy filtry, które również mogą wpływać na całkowity koszt użytkowania urządzenia.

Jakie są nowinki technologiczne dotyczące wyparek próżniowych

W ostatnich latach na rynku wyparek próżniowych pojawiło się wiele innowacji technologicznych, które znacząco poprawiają ich wydajność oraz funkcjonalność. Nowoczesne modele często wyposażone są w zaawansowane systemy automatyzacji, które umożliwiają precyzyjne monitorowanie parametrów pracy urządzenia oraz dostosowywanie ich do aktualnych potrzeb procesu technologicznego. Dzięki temu możliwe jest osiągnięcie większej efektywności energetycznej oraz lepszej jakości końcowego produktu. Innowacyjne rozwiązania obejmują także zastosowanie materiałów kompozytowych oraz nanotechnologii w konstrukcji elementów roboczych, co zwiększa ich odporność na korozję i wysokie temperatury. Ponadto rozwijane są nowe metody odzysku ciepła generowanego podczas procesu odparowania, co pozwala na dalsze obniżenie kosztów eksploatacji urządzeń. Warto również zauważyć rosnącą popularność wyparek próżniowych zintegrowanych z systemami zarządzania procesami produkcyjnymi, co umożliwia lepszą kontrolę nad całym cyklem produkcyjnym.

Jakie są wymagania dotyczące bezpieczeństwa przy używaniu wyparek próżniowych

Bezpieczeństwo użytkowania wyparek próżniowych jest kluczowym aspektem w każdym zakładzie przemysłowym czy laboratorium badawczym. Przede wszystkim należy przestrzegać zasad dotyczących obsługi urządzeń pod ciśnieniem oraz stosować odpowiednie środki ochrony osobistej podczas pracy z tymi maszynami. Ważne jest regularne przeprowadzanie przeglądów technicznych oraz konserwacji sprzętu, aby zapewnić jego prawidłowe działanie i minimalizować ryzyko awarii. Należy również zwrócić uwagę na odpowiednią wentylację pomieszczeń, w których znajdują się wyparki próżniowe, aby uniknąć gromadzenia się szkodliwych oparów czy gazów. W przypadku pracy z substancjami chemicznymi konieczne jest stosowanie odpowiednich procedur bezpieczeństwa oraz zabezpieczeń przed ich przypadkowym uwolnieniem lub kontaktem ze skórą czy oczami. Dobrze zaplanowane szkolenia dla personelu dotyczące obsługi wyparek próżniowych mogą znacząco zwiększyć bezpieczeństwo pracy oraz ograniczyć ryzyko wystąpienia niebezpiecznych sytuacji.

Jakie są przyszłe kierunki rozwoju technologii wyparek próżniowych

Przyszłość technologii wyparek próżniowych zapowiada się obiecująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań i metod przetwarzania cieczy. W miarę jak rośnie zapotrzebowanie na wysokiej jakości produkty w różnych branżach przemysłowych, producentom wyparek będzie zależało na opracowywaniu coraz bardziej zaawansowanych technologii. Można spodziewać się dalszego wzrostu automatyzacji procesów związanych z obsługą wyparek, co pozwoli na jeszcze większą precyzję i efektywność działania tych urządzeń. Równocześnie rozwijane będą technologie odzysku energii oraz ciepła generowanego podczas procesu odparowania, co przyczyni się do obniżenia kosztów eksploatacyjnych i zwiększenia efektywności energetycznej całego systemu produkcyjnego. W kontekście ochrony środowiska można również przewidywać większe zainteresowanie ekologicznymi rozwiązaniami związanymi z recyklingiem rozpuszczalników oraz minimalizowaniem odpadów produkcyjnych poprzez zastosowanie nowoczesnych metod separacji składników chemicznych.